|

|

资料

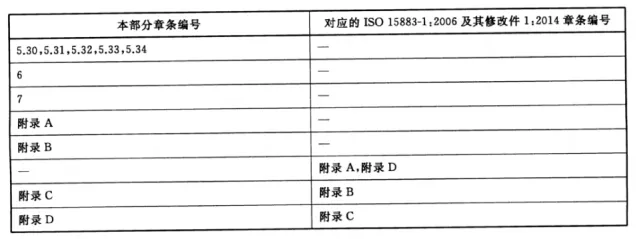

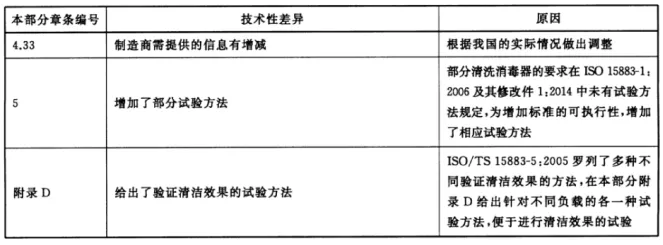

行业标准 | 清洗消毒器第1部分:通用要求和试验 YY/T 0734.1-2018发表时间:2024-04-25 09:18  YY/T 0734.1-2018 中华人民共和国医药行业标准  清洗消毒器 第1部分:通用要求和试验 Washer-disinfectors-Part 1:General requirements and tests(ISO 15883-1:2006+Amendment 1:2014,Washer-disinfectors-Part 1:General requirements,terms and definitions and tests,MOD) 目 次 前言 1 范围 2 规范性引用文件 3 术语和定义 4 要求 5 试验方法 6 标志与使用说明 7 包装、运输和贮存 附录A (资料性附录) 本部分与ISO 15883-1:2006及其修改件1:2014相比的结构变化情况 附录B (资料性附录) 本部分与ISO 15883-1:2006及其修改件1:2014的技术差异及其原因 附录C (资料性附录) A。概念一湿热消毒的等效致死性 附录D (规范性附录) 清洁效果试验方法示例 附录E (规范性附录) 用于残留蛋白污染物检测和评价的试验方法 前 言 YY/T 0734《清洗消毒器》标准由以下5部分组成: ——第1部分:通用要求和试验; ——第2部分:对外科和麻醉器械等进行湿热消毒的清洗消毒器要求和试验; ——第3部分:对人体废弃物容器进行湿热消毒的清洗消毒器要求和试验; ——第4部分:对非介入式等医疗器械进行湿热消毒的清洗消毒器要求和试验; ——第5部分:对畏热的非介入式等医疗器械进行化学消毒的清洗消毒器要求和试验。 本部分为YY/T 0734的第1部分。 本部分按照GB/T 1.1-2009给出的规则起草。 本部分代替YY/T0734.1-2009,与YY/T0734.1-2009相比,除编辑性修改外主要技术变化 如下: ——增加了“水槽”和“腔体”术语和定义(见3.33和3.34); ——修改了术语“化学助剂”(见3.25,2009年版的3.25); ——修改了术语“Z值”的定义(见3.32,2009年版的3.32); ——增加了正常工作条件下“终末漂洗水应符合制造商的规定"(见4.1); ——修改了“最终漂洗水”的要求(见4.6.2,2009 年版的4.9.6); ——修改了“材料、外观和结构”(见4.2,2009年版的4.8),使之表述更为清晰; ——修改了“水箱”为“水槽及最终漂洗水箱”,并修改了相关内容(见4.10,2009 年版的4.9); ——增加了“无门的连续处理清洗消毒器”(见4.11.5); ——增加了“台式清洗消毒器”(见4.11.6); ——增加了“过程验证系统”(见4.17); ——增加了电磁兼容的要求(见4.34.2); ——修改了部分试验方法(见5.3、5.10、5.11,5.13,2009年版的5.2、5.9、5.10、5.12); ——删除了“检验规则”的内容(见2009年版的第6章); ——修改了“标志与使用说明书”的要求(见第6章,2009年版的第7章)。 本部分使用重新起草法修改采用ISO 15883-1:2006《清洗消毒器第1部分:通用要求、术语定义和试验》及其修改件1:2014。 本部分与ISO15883-1:2006及其修改件1:2014相比在结构上有较多调整,附录A中列出了本部分与ISO 15883-1:2006及其修改件1:2014的章条编号对照一览表。 本部分与ISO 15883-1:2006及其修改件1:2014相比存在技术差异,这些差异涉及的条款已通过在其外侧页边空白位置的垂直单线(|)进行了标示,附录B中给出了相应技术性差异及其原因的一览表。 本部分还做了下列编辑性修改: ——采纳修改件1:2014而改动过的条款的外侧页边空白位置用垂直双线(I)标示; 一一改变标准名称; ——增加了本部分的附录D; ——删除了 ISO 15883-1:2006的附录A; ——删除了 ISO 15883-1:2006的附录D。 请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。 本部分由国家药品监督管理局提出。 本部分由全国消毒技术与设备标准化技术委员会(SAC/TC200)归口。 本部分起草单位:山东新华医疗器械股份有限公司,广东省医疗器械质量监督检验所、昆山超声仪器有限公司、倍力曼医疗设备(上海)有限公司。 本部分主要起草人:陈琨、屈道银、胡昌明、阎鹏、徐伟雄、王洪敏、黄鸿新、朱玲燕、张扬。 本部分所代替标准的历次版本发布情况为: ——YY/T 0734.1—2009。 清洗消毒器 第1部分:通用要求和试验 1 范围 YY/T 0734 的本部分规定了自动控制的清洗消毒器及其附件的术语和定义、通用要求、试验方法、标志与使用说明书、包装、运输和贮存等。本部分适用于对可重复使用的医疗器械和对医疗机构等领域的物品进行清洁和消毒的清洗消毒器。处理特殊负载的清洗消毒器的要求和试验由YY/T 0734的其他部分或其他标准规定。 注1;如果认为可能存在朊蛋白,则必须特别注意消毒剂和清洁剂的选择,以确保所用化学物品不与朊蛋白发生反应,从而不会抑制灭活或去除效果。 注2:本部分规定的性能要求,可能无法确保传染性海绵状脑病的致病因子(朊蛋白)的灭活或去除效果。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 4793.1 测量、控制及实验室用电气设备的安全要求第1部分:通用要求(GB 4793.1-2007, IEC 61010-1:2001,IDT) GB/T 7307 55°非密封管螺纹(GB/T 7307-2001,eqvISO228-1:1994) GB/T 18268.1 测量、控制和实验室用的电设备电磁兼容性要求第1部分:通用要求 (GB/T 18268.1-2010,IEC 61326-1:2005,IDT) GB/T 16839.1-1997 热电偶第1部分:分度表(IEC 60584-1:1995,IDT) GB/T 16839.2-1997 热电偶第2部分:允差(IEC 60584-2:1982,IDT) GB/T 30121-2013 工业铂热电阻及铂感温元件(IEC 60751:2008,IDT) ISO/TS 15883-5:2005清洗消毒器第5部分:验证清洁效果的试验污染物和方法(Washer-dis-infectors-Part 5:Test soils and methods for demonstrating cleaning efficacy) IEC 61010-2-040:2005测量、控制及实验室用电气设备的安全要求第2-040部分:用于处理医用材料的灭菌器和清洗消毒器的特殊要求(Safety requirements for electrical equipment for measure-ment , control, and laboratory use--Part 2-040:Particular requirements for sterilizers and washer-dis-infectors used to treat medical materials) 3 术语和定义 下列术语和定义适用于本标准。 3.1 A.值 A.value 在80℃湿热消毒时以秒计时的等效时间,取2值为10℃。 注:参见附录C. 3.2 自动控制器 automatic: controller 按预先设定的过程变量,依次进行各阶段处理的装置。 3.3 清洁 cleaning 去除物品上的污染,使之达到预期用途或为进一步加工所需的处理。 3.4 连续处理清洗消毒器 continuous process machine 工作周期的各阶段之间可自动传送负载的清洗消毒器。 3.5 关键过程变量 critical process variables 为充分保证规定的性能要求,在工作周期中由制造商设定数值的过程变量。 3.6 周期完成 eycle complete 表明清洗消毒周期正常完成,经消毒的负载可从腔体内取出。 3.7 消毒 disinfection 将一件物品上的存活微生物数量减少到预先规定的水平,以满足下一步的处理或使用。 3.8 消毒温度 disinfection temperature 消毒温度范围的最小温度值。 3.9 消毒温度范围 disinfection temperature band 在整个消毒时间内,作用于负载上的消毒温度(见3.8)与最高允许温度值之间的温度范围。 3.10 消毒时间 disinfection time 为达到消毒效果,关键过程变量(如负载温度、腔体内消毒剂浓度)保持规定值或之上的时间。 3.11 双门清洗消毒器 double-ended washer-disinfector 具有分别用于装载和卸载的独立门的清洗消毒器。 3.12 内镜清洗消毒器 endoscope washer-disinfector 清洁和消毒包括软式内镜等负载的清洗消毒器。 3.13 故障下的安全保障 fail safe 通过清洗消毒器的设计或相关装置,保证在单一故障条件下不会发生安全危险。 3.14 故障 fault 在清洗消毒器工作周期内至少有一个过程变量未达到预设值而被自动控制器识别。 3.15 冲洗 flushing 利用水流去除负载的明显污染物和(或)内容物。 3.16 自排水 free draining 允许液体在重力作用下通过排水口不受阻碍地流出。 3.17 维持时间 holding time 关键过程变量保持在规定值或之上的时间。 3.18 人体废弃物human waste 人体的分泌物、排泄物或体液。 注:如粪便、尿液、血液、脓液、呕吐物和黏液。 3.19 人体废弃物容器 human waste container 盛接和转移人体废弃物并可重复使用的器皿。 3.20 器械清洗消毒器 instrument washer-disinfector 预期对外科器械、麻醉器械、碗、盘、容器、玻璃器具等一种或多种医疗器械进行清洗和消毒的清洗消毒器。 3.21 负载 load 在同一时间放入清洗消毒器内,通过运行一个周期来进行清洁和消毒的物品、器械和材料的总称。 3.22 微生物减少对数值microbial reduction factor 用对数(以10为底)表示生物负载成10倍减少的值。 3.23 工作周期 operating cycle 由自动控制器控制,依次运行并完成程序各阶段的过程。 3.24 超驰控制 override 必要时可以中断或修改工作周期的系统功能。 3.25 化学剂 process chemical 在清洗消毒器中使用的化学混合物配方。 注:化学剂包括去污剂、表面活化剂、漂洗剂、消毒剂、酶清洁剂等。 3.26 过程变量 process variable 影响处理过程中所有阶段效果的物理和化学属性. 示例:时间、温度、消毒剂浓度、压力和流量。 3.27 漂洗 rinsing 通过水的流动和稀释去除处理过程的残留物。 3.28 试验污染物 test soil 用于验证清洗消毒器清洁效果而配制的污染物。 3.29 溢流提示管 warning pipe 安装在清洗消毒器的内部或外部,其出口能明显显示溢流状态的辅助溢流管。 3.30 清洗消毒器 washer-disinfector 预期用来清洁和消毒医疗器械及其他用于医疗机构物品的设备。 3.31 清洗 washing 利用水去除附着于表面的污染物,必要时可使用化学剂。 3.32 z值Z value 使D值成10倍变化所需的温度变动值。 3.33 水槽 tank 清洗消毒器的基本结构,用于盛装处理用水的装置。 3.34 腔体 chamber 清洗消毒器中处理负载的装置。 注:腔体不包括蒸汽发生器、管路,如独立于腔体的排水管及配件。 4 要求 4.1 正常工作条件 4.2 材料、外观与结构 4.2.1 材料 清洗消毒器的材料应符合以下要求: a) 在制造商规定的正常使用过程中,清洗消毒器及其附件(包括负载架)所使用的材料应能耐受化学、机械和热力的损耗; b) 清洗消毒器与负载相接触的部件应采用耐腐蚀和抗磨损的材料制造; c) 清洗消毒器与水、化学物质和(或)蒸汽接触的所有部件应能耐受这些物质所产生的腐蚀作用,或在使用说明书中清楚表明不能使用的化学物品种类; d) 在选择材料时,应注意电腐蚀、振动和不同金属材料连接处产生的不均匀膨胀对材料的影响; e) 清洗消毒器所使用的材料组合应相互兼容,并与过程变量相适应; f) 用于盛放和分配化学剂的系统部件应采用不与酸、碱、氧化物及其他化学物品反应的材料。 4.2.2 外观 清洗消毒器的外表面应处理光滑,并且易于清洁。所有可维修部件和表面都不应有尖锐的边角、毛刺等。 4.2.3 结构 清洗消毒器的结构应符合以下要求: a) 清洗消毒器的结构应方便操作人员无须借助工具就可完成预期常规任务,应方便进行部件维护和一般清洁,面板应易于拆装; b) 清洗消毒器应提供负载架,以便在清洗和消毒过程中固定负载。若提供了具有互换性的负载架或负载筐,应能不借助工具进行安装和拆卸; c) 地面安装式清洗消毒器应提供措施以适应不平整地面,清洗消毒器制造商应规定允许水平倾斜的最大值; d) 清洗消毒器在正常运行过程中,腔体、管路和相关部件都不应出现泄漏; e) 负载架的结构应确保其本身在正常工作周期过程中被清洁和消毒,并且不应阻碍自排水; f) 清洗消毒器的设计和结构应能保证在消毒和后续阶段中,负载不得二次污染。 4.3 运行 4.3.1 清洗消毒器应通过自动控制器控制,运行一个工作周期来达到规定的性能要求,一般包括以下各个阶段: a) 清洁,这一阶段可包括若干阶段; b) 消毒; c) 漂洗; d) 干燥(若适用)。 若适用,以上两个或多个阶段可合为一个阶段。 注:性能要求取决于许多因素,包括待处理物品的性质、要求的消毒效果(由物品用途相关的风险等级决定)、污染物的性质、预处理的方式和效果,温度、物理能量(型号、功率、持续时间)、化学剂、允许残留量等。 4.3.2 清洗消毒器在整个工作周期中,腔体内的温度、压力(若适用)的数值变化或化学剂浓度都应在制造商规定的限值内,并与待处理的物品相适应。 4.3.3 湿热消毒的关键过程变量由时间和温度规定,化学消毒的关键过程变量由时间、温度和浓度规定。 4.3.4 清洗消毒器中用于放置负载的腔体应能在自动控制器的控制下实现消毒。对于单腔体的清洗消毒器,消毒周期应是正常工作周期的一部分。对于有两个或多个腔体的清洗消毒器,腔体的消毒可独立于正常工作周期。仅用于干燥目的的腔体不要求运行消毒周期。 4.3.5 清洗消毒器在运行过程中可能出现液体的腔体,应具有自排水功能。 4.3.6 连续处理清洗消毒器中,负载架和负载不应被同时处理的其他负载二次污染。 4.3.7 在最后漂洗和干燥阶段,与负载接触的介质质量应至少满足清洗消毒器制造商的规定,避免对处理的物品产生反作用或影响物品的预期使用。 4.3.8 介质包括但并不仅限于直接与负载接触的流体和材料。 4.4 清洁 4.4.1 清洁效果 4.4.2 冲洗阶段 4.4.3 清洗阶段 4.5 消毒 4.5.1 湿热消毒 4.5.1.1 负载和负载架的所有表面的温度在维持时间内应不低于规定的最低温度,或湿热消毒应达到规定的A。值。 4.5.1.2 腔体内壁的温度在维持时间内应不低于规定的最低温度,或湿热消毒达到规定的A。值。 4.5.1.3 在规定的消毒时间内,负载、负载架和腔体内壁的表面温度应一直保持在规定的消毒温度范围。 4.5.2 化学消毒 4.5.2.1 在使用化学消毒剂时,时间、温度和化学消毒剂浓度等条件应由消毒剂制造商规定,或由消毒剂制造商以外的一方来规定,以保证达到必要的微生物减少对数值。 4.5.2.2 负载的所有表面应暴露在规定浓度和温度的化学消毒剂中达到规定的接触时间。 4.5.2.3 腔体内壁和负载架应暴露在规定浓度和温度的化学消毒剂中达到规定的接触时间。 注:清洗消毒器的制造商选用消毒剂时,还需考虑消毒剂的负载兼容性、环境安全和稳定性等。 4.6 漂洗 4.6.1 清洗消毒器应提供漂洗阶段。漂洗完成后,负载表面的化学剂浓度应不超过化学剂制造商或供应方规定的水平,确保负载在预期使用过程中的安全。 4.6.2 最终漂洗水应符合4.1e)规定的要求。 4.7 干燥 4.7.1 除非另有规定,清洗消毒器应提供干燥阶段,去除负载表面的水分。 4.7.2 干燥阶段结束后应检测不到残留水。 4.7.3 干燥所用热空气或压缩空气的质量不应降低负载的清洁度,也不应将微生物污染引入负载中。 可使用高效徼粒过滤器过滤得到不含细菌或微粒污染的空气。 4.8 化学剂 4.9 验证端口 4.9.1 宜提供接入端口,便于将温度传感器引入腔体。这种接口应为直连接套,并且其安装的位置应便于操作。直连接套的内径应为(10士0.5)mm,外螺纹应符合GB/T 7307的规定,长度为(15士0.5)mm,之前应有宽度为(3士0.5)mm的退刀槽(见图 1)。 4.9.2 连接套连同其0形密封圈或平垫圈应用标准盖帽封闭,并进行隔热和机械密封。 4.9.3 连接套的安装定位应使液体能在重力作用下排走。

4.10 水槽及最终漂洗水箱 4.10.1 清洗消毒器的设计和结构应能避免消毒阶段以及随后工作阶段的二次污染或微生物(或细菌内毒素)从清洗消毒器到负载上的转移,这可以通过以下两方面实现: 4.10.2 在清洗消毒器内存储过程用水的水槽应: 4.10.3 当给水受到较大颗粒物污染时,水槽应安装易清洁的可拆除式过滤装置。 4.10.4 当安装了加热器,则加热器应可拆卸,以便更换或易于清洁。 4.10.5 当对水进行加热时,加热的温度应控制在规定的范围内。 4.10.6 若内置有最终漂洗水箱,则应满足: 4.10.7 水箱中最终漂洗水应符合4.1.e)规定的要求。 4.11 装载门和卸载门及控制 4.11.1 概述 4.11.1.1 清洗消毒器可安装一个门,用于装载和卸载;也可以安装两个“直通”型的门,一个用于装载,另一个用于卸载。 4.11.1.2 门的密封应能在工作周期过程中防止流体通过密封接口流出,例如采用密封垫或迷宫式(曲折路径)系统。应提供进行清洁和更换门的密封垫的方法,门的结构和门的开启方式应确保当门打开时存在的残留水已被排出。 4.11.1.3 启动周期开始至周期结束之前,装载门和卸载门不应被解锁和打开。 4.11.1.4 若在工作周期过程中发生故障,应有故障显示,此时应防止直接打开门接触到负载。 4.11.1.5 对于采用锁门方法禁止接触负载的设备,应使用特殊的钥匙、密码或工具解开门锁来接触负载。对于进行连续处理清洗消毒器,可能不需要打开门来接触负载(见4.11.4)。 4.11.1.6 应安装专门的装置,对门打开的位置进行安全固定。 4.11.1.7 若门没有锁好,操作人员应不能启动工作周期。控制系统可提供用于维护目的的超驰控制。 4.11.1.8 清洗消毒器门的驱动机构若不起作用,应能手动开门。 4.11.2 手动操作门的控制 4.11.3 双门清洗消毒器门的控制 4.11.3.1 工作周期的开始控制应只能装在清洗消毒器的装载端。当装载门关闭和锁好以后,在清洗消毒器结束完整的工作周期之前,应无法打开卸载门。 4.11.3.2 若发生故障,应只能打开装载门。 4.11.3.3 操作人员应无法在清洗消毒器的一端操作,从而打开或关闭另一端门。此外,在正常操作条件下,应不允许同时打开清洗消毒器两端的门,防止空气自由流过清洗消毒器。 4.11.3.4 在清洗消毒器的两端,应提供可见的显示,指示周期的进程。 4.11.3.5 当卸载门解锁时,应能取消“周期结束”或其他同类指示;同时,装载门应始终保持锁好状态,直到卸载门再次锁好。 4.11.4 内部门和维修口 4.11.5 无门的连续处理清洗消毒器 4.11.5.1 应有措施防止装载区、卸载区之间的污染。 4.11.5.2 应有措施防止操作人员周期正常运行结束前接触到负载。 4.11.5.3 程序正常运行过程中,避免流体(液体、气溶胶和蒸汽)飞溅。 4.11.5.4 若清洗消毒器未通过门的方式来限制接触负载,那么程序运行过程中以及出现故障时防止人员接近的方法,不应规避通过钥匙、密码或工具的方法限制接触负载。 4.11.6 台式清洗消毒器 4.12 管路、管件和阀门 4.12.1 管路、泵、阀门和管件的制造、安装和(或)操作应确保所有残留液体都流向排污口。 4.12.2 与腔体相连的阀门在正常运行时所承受的温度和压力,应不超过阀门额定值的80%。 4.13 水喷淋系统 4.13.1 当按制造商使用说明书的规定放置负载时,喷头的位置分布应确保喷淋水能与负载和负载架各个部分完全接触。 4.13.2 应能防止喷头发生微粒的堵塞,例如:在喷头的上游提供过滤器,可去除能堵塞喷头的微粒。所有喷头的设计都应满足发生堵塞的可能性为最小。 4.13.3 所有安装喷头的管道都应可拆卸,并且末端安装连接卡口、螺丝或其他管件,而且所有的内外表面都应易于清洁。 4.13.4 所有预期由用户拆卸的喷头应设计成最少能够完成250次拆装。所有管件的设计都应能防止喷头及相关系统在装配或重新装配时发生错位。 4.13.5 应能检测喷头是否发生堵塞,喷淋臂应能按清洗消毒器制造商的规定自由运动。 4.13.6 固定式冲洗喷头的设计和结构应能确保相同用途、同类型的所有喷头都能提供类似的水流。 4.13.7 为冲洗中空器械内部通道提供流体的固定式喷头,喷头应无堵塞且能提供符合规定的水和(或)水溶液的流量。 4.14 计量系统 4.14.1 清洗消毒器应安装计量系统,用于控制所有必需化学剂的剂量。 4.14.2 每个计量系统都应提供剂量的调节方法。必须使用特殊钥匙、密码或工具来进行调节。调节方法可手动,也可自动。 4.14.3 每个计量系统将化学剂导入到清洗消毒器的工作周期阶段都应由自动控制器控制。 4.14.4 每个计量系统都应提供直接或间接的方法,确定在工作周期时的导入量和导入时间是否在自动控制器程序设定的范围内。若不能导入规定的最小容量,应指示发生故障。 4.14.5 制造商应规定每个计量系统提供的导入量的控制准确度和重复性。 4.14.6 清洗消毒器应安装一个可以指示化学剂是否足以完成下一周期的系统。 4.15 负载温度保护 4.15.1 若超过预先设定的温度可能会损坏清洗消毒器处理的物品,应提供一个或多个超温保护装置来保护负载,防止其暴露温度过高而导致待处理的热敏器械发生损坏。 4.15.2 超温保护装置应能进行手动复位。 4.15.3 当用于限制与负载相接触介质的温度时,超温保护装置应在不超过任何温度控制或温度限制装置提供的最高温度+5℃动作。 4.15.4 采用蒸汽对负载进行加热和(或)湿热消毒的清洗消毒器,腔体应设置保护功能,防止压力升高至腔体的设计工作压力以上。设计工作在大气压力下的腔体,其工作压力不应超过大气压力20kPa。 4.16 处理过程的温度控制 4.16.1 处理过程应满足下列要求: 4.16.2 整个过程中腔体内壁上保持的温度应满足下列要求: 4.17 过程验证系统(若有) 4.17.1 清洗消毒器应安装一个或两个相互独立的记录系统:“周期控制记录仪”记录控制器控制的变量值;“过程验证记录仪”独立于控制器及其传感器,测量和记录已达到的部分或全部关键变量值,以确定是否满足工作要求。 4.17.2 应使用下列三种过程验证系统中的一种: 4.18 仪器仪表及控制 4.18.1 每个仪表和指示装置都应标识其功能。若用于温度测量,应指出传感器的位置。若仪表连接多个传感器,所有当前工作的传感器数值应在仪表上显示。 4.18.2 传感器的识别信息应让操作人员能够理解仪表读数的意思。例如:“预漂洗温度”“干燥箱温度”。 4.18.3 每个指示仪表或显示器上的字符都应在距离0.25 m~1.0m范围内清晰可见, 4.18.4 当用于校准调节时,仪表应不拆卸即可调节。调节装置应有保护。例如可通过保护罩或固定螺丝的方式防止误调节。 4.18.5 至少应有一个温度传感器的安装位置事先已经确定,作为负载最低温度位置的代表。这样可确保需要消毒的所有负载和腔体的所有表面都在要求的时间内达到消毒温度。 4.18.6 若进行过程验证(见4.17),在工作周期中,应能提供校准的仪表和过程控制仪表相互独立验证的方式。 4.18.7 下列指示器应位于清洗消毒器的装载端: 4.18.8 在双门清洗消毒器中,下列仪表和指示器应位于卸载端: 4.19 温度指示装置 4.19.1 温度传感器应符合GB/T 30121-2013规定的B类铂电阻传感器,或符合GB/T 16839.1-1997和GB/T 16839.2-1997规定的2级允差热电偶,或经证明准确度相等或更优的其他装置。 4.19.2 清洗消毒器的腔体温度指示系统应: 4.20 压力指示装置 4.21 计时装置 4.21.1 过程控制计时器的准确度和重复性应优于其预期测量的时间间隔值。 4.21.2 时间指示器应: 4.22 工作周期指示装置 4.22.1 应提供工作周期所到阶段的直观指示。 4.22.2 工作周期计数器或计时器最少应显示5位,并且用户应无法对其进行复位。 4.23 记录仪 4.23.1 提供周期控制记录仪记录信息的传感器、和/或信号放大器、和/或A到D(模拟到数字)转换器,也应提供给控制系统相同的信息。 4.23.2 记录仪应能记录工作周期的关键过程变量。 4.23.3 与验证记录仪相连的传感器应独立于过程控制功能传感器。 4.23.4 当过程控制器和过程验证记录仪共用一个微处理器时,系统应包含监视时钟。 4.23.5 当要求对全部过程变量进行验证记录时,应能测量已知的、影响性能的过程参数。 4.23.6 验证记录仪的准确度和分辨率应不低于控制测量系统的准确度和分辨率。 4.23.7 验证记录仪的测量设备的满量程值应为测量参数最大值的1.5倍范围内。 测量系统的性能应不低于下列指标要求: 4.23.8 记录仪应能够生成永久记录。生成的记录应能在正常工作环境条件下保存,记录应能长时间保存并清晰易读,不能采用热敏纸来记录信息。 4.23.9 打印的数据应能充分体现任何超出允差范围的偏差。 4.23.10 为了达到校准目的,应能使用特殊钥匙、密码或者工具对记录仪进行现场调整。 4.24 控制系统 4.24.1 清洗消毒器应装有自动控制器。 4.24.2 工作周期的每个阶段相关的参数,可通过控制系统预先设定。 4.24.3 自动控制器应检测预设的过程变量是否达到或在规定阈值范围内。 4.24.4 制造商应规定自动控制器中,每个过程变量的预设数值,以满足规定的性能要求。 4.24.5 自动控制器应确保在制造商规定的阈值范围内,每个工作周期都具有可重复性,并应能连续保持温度在规定的消毒温度范围内,并且保持规定的时间。 4.24.6 在工作周期进行的过程中,应不能调整预先设定变量。 4.24.7 模拟式记录仪不应用于控制功能。 4.24.8 进入控制系统(包括设定过程变量)时,应无须拆卸或移动控制装置,且只能使用特殊的钥匙、密码或工具。 4.24.9 清洗消毒器内预设的工作周期应能使用键盘、密码或开关来选择。 4.24.10 出于维护和试验目的以及紧急情况下,应采取措施,允许使用手动步进的方法来运行自动控制器程序。这种手动方法的选择,应采用不同于上述规定的特殊钥匙、密码或工具。 4.24.11 在出于维护和试验目的以及紧急条件下进行手动控制时,自动程序应自动关闭。 4.24.12 任何预先设定好并可调整的控制装置,应装在带锁面板的后面,或需要采用特殊钥匙、密码或工具才能进行调整。 4.24.13 手动运行程序应只允许按顺序一次选择一个阶段。 4.24.14 除了连续处理清洗消毒器以外,当一个成功的周期运行结束以后,控制器应指示“周期结束”。这种指示应在任何供给系统发生故障时都具有故障下的安全保障,例如:空气、蒸汽、电气、水或排污设施。 4.25 自动控制的超驰控制 4.25.1 操作人员可以在控制面板实现的超驰控制应: 4.25.2 当提供超驰控制用于测试目的,且由经过培训或者得到授权的人员使用,该超驰控制的操作应: 4.26 故障指示系统 4.26.1 若过程变量的数值超出制造商规定的限值,或介质系统的故障会影响这些变量达到正常数值,自动控制器应: 4.26.2 若清洗消毒器安装了打印机,应能打印故障指示内容,并且易于识别。 4.26.3 在已经指示出现故障后,自动控制器应能终止清洗消毒器工作周期,且不会发生安全危险。用户的任何干预行为都应使用特殊钥匙、密码或工具。故障可视信息显示至少应持续到使用特殊的钥匙、密码或工具解除门锁的保护状态为止。 4.26.4 双门清洗消毒器发生故障后,不符合处理要求的任何负载都应通过清洗消毒器的装载侧取出。 4.27 供水 4.27.1 清洗消毒器制造商应明确每个过程阶段的水质要求。必要时,应采取措施,定期或连续监视每个阶段的水质是否达到要求。 4.27.2 监测功能可以由清洗消毒器以外的设备提供,安装在水源系统中。 4.27.3 清洗消毒器的设计工作条件应为下述两者之一: 4.28 通风系统 4.28.1 清洗消毒器的通风应: 4.28.2 通风系统的设计应确保腔体内的压力能经过通风口完全排放。 4.28.3 若采用冷凝器进行间接通风,腔体和排污口之间的水封应不被破坏。 4.28.4 当需要连接通风管道时,该连接应确保不会有任何冷凝水排放到清洗消毒器的外表面上,如:该连接应内接于清洗消毒器上方的排风套管。 4.28.5 管道系统排放的任何冷凝水都不应与负载相接触。 4.29 排污系统 4.29.1 排污存水弯管的设计应包括下列内容: 4.29.2 工作周期结束以后,若腔体内的水位保持在腔体门密封最低点以上,控制系统应指示发生了故障。 4.30 空气过滤器 4.31 负载运送和支撑装置 4.31.1 若清洗消毒器提供了支撑装置和(或)用于负载出入腔体的运送装置时,应符合下列要求: 4.31.2 负载在装入和取出腔体时不应损坏腔体。 4.31.3 负载架应采用耐用、抗腐蚀的材料,并且应能够承受腔体的环境条件,而不应发生损坏。 4.31.4 负载架应能够保证达到预先设定的过程变量,并且使负载内的水自由排出,也能使水和(或)蒸汽和负载充分接触。 4.31.5 负载架的设计应防止其放置错位。 4.31.6 与处理液体循环系统相连的负载架,其设计和结构在清洗消毒器内不会出现错位。 4.31.7 负载架的设计和结构应不会影响负载的清洁和消毒。 4.31.8 放置物品的负载架的设计应采用下述方式:与同一物品的不同表面之间的接触面积、或与两个物品之间的接触面积应降至最少。 4.32 推车 4.32.1 若推车与清洗消毒器一起使用,用于运送负载和(或)负载架,则应符合4.32.2~4.32.8 的要求。 4.32.2 推车的设计应使操作人员在装载和卸载时,推车易于与清洗消毒器对齐. 4.32.3 推车应提供装置收集负载上的残留液体,防止滴落到地面。该装置应能被拆卸清洁。 4.32.4 推车应提供旋转轮或同等设施,以便操作。 4.32.5 推车的设计应确保在装载、卸载过程中推车通过3°的斜坡,负载架仍保持稳定。 4.32.6 当推车装载最大重量的负荷时,从各个水平方向用不超过250N的力作用于推车,推车应能保 持稳定。 4.32.7 推车应安装停车掣动装置,使满载的推车在3°的斜坡上保持稳定。 4.32.8 推车的设计和结构,应使得推车在使用间歇易于进行清洁和消毒。 4.33 制造商应提供的信息 4.34 安全 4.34.1 清洗消毒器应符合GB4793.1和IEC 61010-2-040:2005的要求。 4.34.2 清洗消毒器应符合GB/T 18268.1的要求, 5.1 试验环境与测试设备 5.1.1 试验环境 5.1.2 测试设备 5.1.2.1 温度传感器 5.1.2.2 温度记录仪 5.2 材料、外观与结构试验 5.3 运行试验 5.3.1 运行程序,检查清洗消毒器每个阶段的状态指示。 5.3.2 运行程序,检查清洗消毒器每个阶段的状态指示。 5.3.3 运行程序,检查或计算关键过程变量及其数值变化。 5.3.4 运行程序,检查清洗消毒器消毒周期状况。 5.3.5 在工作周期干燥阶段开始前,中断清洗消毒器的程序运行,目视检查腔体和负载架。再将所有液体的水箱和贮液器装满水,达到其正常工作所需的最高水平,然后将其排放,目视检查水箱和贮液器。腔体、负载架、水箱和贮液器应均无残留水。 5.3.6 观察清洗消毒器一个工作周期,实际检查运行过程是否符合制造商的规定。 5.3.7 实际运行清洗消毒器,检查是否能在自动控制下实现消毒。检查单腔体的清洗消毒器,消毒周期是否是正常工作周期的一部分。检查两个或多个腔体的清洗消毒器,腔体的消毒是否可独立于正常工作周期。仅用于干燥目的的腔体是否可不要求运行消毒周期。 5.3.8 实际运行清洗消毒器,检查出现液体的腔体是否具有自排水功能。 5.3.9 实际运行清洗消毒器,检查负载架和负载是否会被同时处理的其他负载二次污染。 5.3.10 实际运行清洗消毒器,在最后漂洗和干燥阶段,检查与负载接触的介质状况。 5.4 清洁试验 5.4.1 按清洗消毒器处理的负载类型相应选择ISO/TS 15883-5:2005的试验污染物和试验方法进行试验,或直接采用附录D所给出的ISO/TS15883-5:2005方法示例进行试验。 5.4.2 按5.16.2中规定的方法布置温度传感器并记录温度值。 5.5 消毒试验 5.5.1 按5.16规定的方法进行试验,查看温度记录仪记录的消毒温度曲线。 5.5.2 按5.16规定的方法进行试验,查看温度记录仪记录的消毒温度曲线,并同时按消毒剂制造商提供的试验方法测量化学消毒剂浓度。 5.6 漂洗试验 5.6.1 在漂洗阶段结束后,可采用化学剂制造商提供的采样和分析方法,检测经一个工作周期处理后的负载上的残留量,并与规定的最大残留允许值比较。 5.6.2 在尽可能靠近清洗消毒器的排水管道或采样口进行最终漂洗水采样。 5.7 干燥试验 5.7.1 实际检查,并操作验证。 5.7.2 按清洗消毒器制造商规定的处理负载类型,将清洗消毒器用适合的负载满载,并冷启动(至少之前1h内该清洗消毒器没有运行)运行一个正常的工作周期。在工作周期完成后5min内,将一张有色绉纸(例如:蓝色或绿色)放置于一个平面,再将处理后的负载从清洗消毒器内取出,并放置于绉纸上。在此过程中,观察负载上是否有水流出,再检查绉纸的潮湿程度。如果绉纸上有水斑,则应认为有残留水。 5.8 化学剂试验 5.9 验证端口试验 5.10 水槽及最终漂洗水箱试验 5.10.1 实际检查,并操作验证。 5.10.2 将水槽和盛放液体的贮液器装水至正常运行过程中的最大水位,排水后观察是否有残留水;并实际检查清洁操作。 5.10.3 实际检查可拆除式过滤装置,并操作验证。 5.10.4 实际检查加热器,并操作验证。 5.10.5 运行程序,检查水的温度显示。 5.10.6 运行程序,实际测量水箱中水的温度;或实际运行程序,检查在漂洗阶段前,清洗消毒器是否自动完成水箱消毒程序。 5.10.7 从水箱中采样最终漂洗水,按制造商或相关国家相关法规进行。 5.11 装载门和卸载门及控制试验 5.11.1 概述 5.11.1.1 实际检查清洗消毒器门的形式和功能。 5.11.1.2 实际运行清洗消毒器,检查门密封处是否有流体流出;并检查说明书中清洁和更换门的密封垫的说明,门开启时验证残留水状况。 5.11.1.3 实际运行清洗消毒器,验证门打开情况。 5.11.1.4 模拟运行故障,检查故障显示,检查防止直接打开门接触到负载的措施。 5.11.1.5 实际操作验证开门解锁的方式。 5.11.1.6 实际操作检查是否安装专门的装置,对门打开位置进行安全固定。 5.11.1.7 模拟门未锁好,检查能否启动工作周期,检查是否可提供用于维护目的的超驰控制。 5.11.1.8 模拟门的驱动机构不起作用时,是否能手动开门。 5.11.2 手动操作门的控制试验 5.11.3 双门清洗消毒器门的控制试验 5.11.3.1 实际操作检查装载端和卸载端的工作周期开始控制情况;运行过程中,能否打开卸载门。 5.11.3.2 模拟运行故障,能否只打开装载门。 5.11.3.3 实际操作检查。 5.11.3.4 实际操作检查两端是否有可见显示。 5.11.3.5 实际操作检查显示状态;同时检查门的状态。 5.11.4 内部门和维修口试验 5.11.5 无门的连续处理清洗消毒器试验 5.12 管路、管件和阀门试验 5.12.1 采用目测方法检查所有管路,确定是否存在坡度,以确保内部的任何液体均排向排污口。必要时使用水平仪来确定坡度是否朝向所需的方向。 5.12.2 检查或计算阀门在清洗消毒器运行过程中实际承受的温度、压力最大值和阀门的技术资料给出的指标。 5.13 水喷淋系统试验 5.13.1 实际检查,并操作验证。 5.13.2 实际检查,并操作验证。 5.13.3 实际检查,并操作验证安装喷头的管道都可拆卸。 5.13.4 实际检查,并操作验证。 5.13.5 实际检查,并操作验证。 5.13.6 实际检查,并操作验证。 5.13.7 实际检查喷头技术参数,是否提供水和(或)水溶液的流量。 5.14 计量系统试验 5.15 负载温度保护试验 5.15.1 实际检查,并操作验证。 5.15.2 实际检查,并操作验证。 5.15.3 空载运行清洗消毒器某一程序,到达预设温度值后,模拟一个故障状态使工作温度超过正常值,在温度超过预设温度值+5℃内,负载温度保护装置应动作。 5.15.4 按使用说明书运行清洗消毒器,人为使自动控制器失效,使蒸汽连续进入腔体,用压力表测得保护装置动作时腔体内的最大压力值。 5.16 处理过程的温度控制试验 5.16.1 测温设备 5.16.2 负载温度试验 5.16.3 腔壁温度试验 5.17 过程验证系统试验 5.17.1 运行清洗程序,检查验证记录仪的是否独立,并检查记录内容。 5.17.2 运行清洗程序,实际检查验证。 5.18 仪器仪表和控制试验 5.18.1 实际检查,并操作验证。 5.18.2 采用目测观察方法,确定清洗消毒器上安装的所有指示器和仪表的易读性。 5.18.3 观察者应具有正常视力,如果有必要,应进行矫正。应在(300士100)lx的照度下,距离分别为 0.25 m~0.30 m和 0.95 m~1.00m处观察指示器或仪表。 5.18.4 实际检查,并操作验证。 5.18.5 实际检查,并操作验证。 5.18.6 运行清洗程序,实际检查,并实际检查记录和指示温度差值,或检查循环结束时设备显示信息。 5.18.7 实际检查,并操作验证。 5.18.8 实际检查,并操作验证。 5.19 温度指示装置试验 5.20 压力指示装置试验 5.21 计时装置试验 5.22 工作周期指示装置试验 5.23 记录仪试验 5.24 控制系统试验 5.25 自动控制的超驰控制试验 5.26 故障指示系统试验 5.27 供水试验 5.28 通风系统试验 5.28.1 采用制造商规定的方式关闭和密封清洗消毒器腔体,然后开始一个工作周期。使自动控制器失效,允许蒸汽不断进入腔体。观察蒸汽从何处排出。 5.28.2 实际检查。 5.28.3 断开高于腔体1m通向清洗消毒器的外部管路。(如果无法断开该位置的管路,此管路应在腔体处断开,并且预留1m长的管路与腔体相连。) 5.29 排污系统试验 5.29.1 检查排污系统结构。 5.29.2 堵住排污口,阻止水从清洗消毒器腔体排出。关门开始工作周期。工作周期一结束,就尝试正常开门。如门能打开,并且水位低于门密封装置,则关门并开始另一个工作周期,可能需要重复工作周期多次,直到周期结束时水位高于门密封装置。 5.30 空气过滤器试验 5.31 负载运送和支撑装置试验 5.32 推车试验 5.33 制造商应提供的信息试验 5.34 安全试验 5.34.1 按GB 4793.1 和IEC 61010-2-040:2005规定的方法进行。 5.34.2 按GB/T 18268.1规定的方法进行。 6 标志 6.1 标志 6.2 铭牌 6.3 外包装 6.4 使用说明书 7.1 包装 7.1.1 清洗消毒器包装前所有的易锈零部件的加工表面均应涂防锈油漆,主机罩上加塑料薄膜。 7.1.2 包装箱应符合防潮、防雨要求,保证产品不发生自然损坏。 7.1.3 清洗消毒器在包装箱内应充分固定,防止运输时发生松动和擦伤,具体要求遵照订货合同的相关规定。 7.1.4 包装箱内应至少有下列随机文件: a) 产品检验合格证; b) 制造商检验合格报告; c) 产品使用说明书; d) 产品服务卡; e) 装箱清单。 7.2 运输 7.3 贮存 附录 A (资料性附录) 本部分与ISO 15883-1:2006及其修改件1:2014相比的结构变化情况 本部分与ISO 15883-1:2006相比在,结构上有较多调整,具体章条编号对照情况见表A.1. 表 A.1本部分与ISO 15883-1:2006及其修改件1:2014的章条编号对照情况

附录 B (资料性附录)

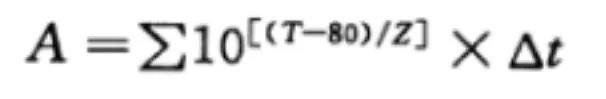

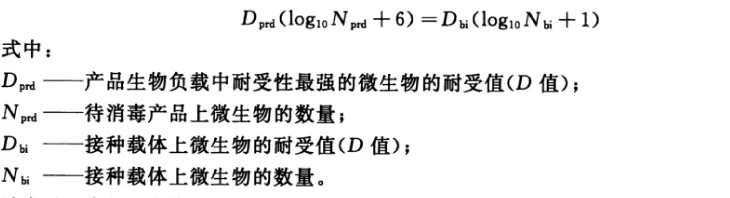

附录 C (资料性附录) A。概念一湿热消毒的等效致死性 C.1 概述 有几种确立的湿热消毒的时间一温度关系理论,均认为是可以接受的。在选定的温度点以外的温度,只要维持适当的时间,也能够达到消毒效果。 在湿热消毒过程中,在特定温度下维持规定的时间,可对标准数量的微生物产生预期的致死效果。若选择了具有特殊抵抗力的微生物,若微生物的数量可能超过实际产品中出现的数量,则以此定义标准的暴露条件,始终在该条件下正常运行清洗消毒器进行消毒。实际暴露的条件与上述标准暴露的条件一致。 地区或国家法规部门可规定消毒需要达到的水平。 可采用A。方法来定义湿热消毒过程,该方法运用了在不同温度过程下的致死性理论,来评价整个周期的致死性,将其表示为规定温度下等效的暴露时间。 “A”定义为80℃条件下产生给定消毒效果以秒计时的等效时间。 当Z值为10℃时,使用术语A。。 湿热消毒过程的A。值,指80℃湿热消毒时以秒计时的等效时间,过程中的负载微生物以Z值为10℃作为参考。 C.2 A值的数学表达式 A值表示为在特定Z值的规定温度和规定时间内的等效热处理作用,即:A值等于在80℃条件下规定Z值的微生物以秒计时的等效时间。

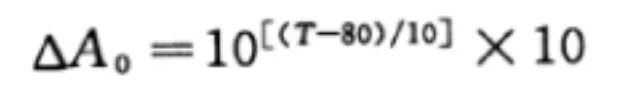

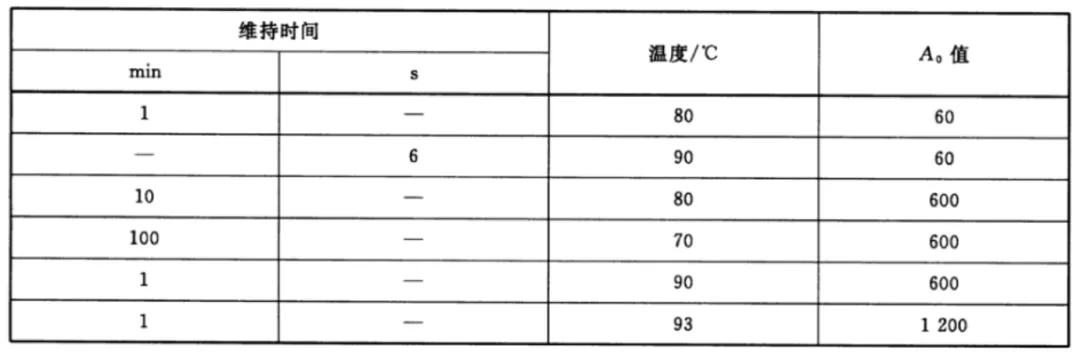

式中: A。——当Z为10℃时的A值; T ——负载温度,单位为摄氏度(℃); △t ——选定的时间间隔,单位为秒(s)。 在计算A。值时,积分的下限温度设为65℃。因为当温度低于65℃时,嗜热菌的Z值和D值可能会发生明显的变化;当低于55℃时,有多种微生物将会快速繁殖。 C.3 “已消毒” 为了采用A。方法,必须先确定物品处理的程度,这是对已消毒产品提供要求的保证水平的必要条件。 处理的程度取决于存在的污染徼生物数量和类型,以及已消毒物品的预期用途或后续处理情况。 相应的标准定义了不同类型的清洗消毒器必须符合的A。值的最低要求,用户可根据特殊的操作环境对要求进行修改。 A。值为60时,通常负载预期与无创口的皮肤接触,且不能含有大量耐热的病原菌。消毒前要求有低的微生物负载量,且不含可导致严重的人类疾病的耐热微生物。 A。值为600时,可通过在80℃时保持10min(即600 s)来实现,或在90℃时保持1min来实现,还可以在70℃时保持100min来实现等。可通过对时间和温度的组合选择,由用户根据操作要求来确定。高于600的A。值可用于其他用途,该值可作为满足YY/T 0734的其他部分中规定的特殊用途要求的最低指标。 消毒过程的总A。值考虑了周期中加热和冷却过程,且通过致死率与离散时间间隔之间的积分来计算。对于热敏产品,适当地减少对产品的加热处理和降低能量,在保证充分的消毒的条件下减少对产品的破坏。 在使用A。方法之前,必须考虑如下事项,包括: a) 消毒过程的效果取决于温度。即:应充分保证负载的各个部分都在控制(参考)温度以上进行湿热处理; b) 清洗消毒器的周期控制装置,可充分确保工作周期能够连续符合已确立的条件。消毒过程的A.值监测不能判断在使用清洗消毒器时负载的温度变化是否超限的,也不能判断周期与周期间的重现性是否较差; c) 温度曲线研究用作确定整个负载的一致性情况,同时用于确定加热时间最慢、冷却速度最快的负载部分的位置; d) 负载组合和工作周期的参数被控制在已确定的限值范围内,以便确保过程的有效性; e) 根据待消毒物品的种类以及微生物污染源的性质和程度,可合理地预先设定限制要求,或确定所需的周期致死性。 蒸汽灭菌的F。也使用了类似的概念,它还适用于在干热灭菌过程和暴露在干热条件下去除热原。 C.4 在清洗消毒器中存储的漂洗水的微生物污染控制 本部分内容规定,在清洗消毒器中存储的漂洗水水温应保持不低于65℃,或在使用前必须进行消毒。在工作周期过程中,可通过将漂洗水加温后达到湿热消毒的目的。可通过对漂洗水进行加热处理达到的A。值来检查。若测试记录仪不能计算A。值,可以使用下列步骤: a) 根据测量温度,确定在加热过程中水温第一次达到65℃的时间点,每10s间隔记录一次温度T(℃)直到维持时间结束; b) 对于每次测量,根据下列公式计算来增量△A。

式中: T——每10s时间间隔(△t=10s)中的最低温度,单位为摄氏度(℃)。 c) A。值是所有△A。的总和。 如果水的A。值不低于YY/T0734的其他部分规定的数值(例如:外科器械清洗消毒器为600s),则认为试验符合要求。 C.5 负载消毒 消毒过程达到的A。值可以根据记录负载的最低温度一时间曲线来进行推算。如果得出的A。值在规定的最低和最高限值之间,则认为该消毒过程是符合要求的。 C.6 微生物耐受性试验的研究 在消毒过程研究中,微生物的耐受性试验可用于验证消毒周期过程的致死性。 用特定菌接种载体用作徼生物负载模型,以获取数据来计算周期的A。值,或作为物理温度测量(例如:使用热电偶)的补充。 特定菌接种载体是一个已知数量的特定微生物,其D值和Z值均已知。 用于接种载体的微生物数量可用下列公式计算:

消毒过程中的温度依赖于Z值,即:温度的变化量对应于微生物杀灭速率10倍的变化量。过程温度的升高或降低,为了保持相同的周期致死性或A。值,暴露时间需要相应地缩短或增加。 表 C.1时间温度条件范围的A。值

附录 D (资料性附录) 清洁效果试验方法示例 D.1 外科器械的试验污染物和方法 D.1.1 概述 D.1.2 材料 D.1.3 器具 D.1.4 试验污染物的制备 D.1.4.1 肝素抗凝羊血 D.1.4.2 制成的试验污染物 D.1.5 存储 D.1.6 试验器械 D.1.6.1 普通外科器械 使用含接合处的外科器械(剪刀与止血钳的使用比率为1:1),每个托盘使用20个测试器械,使用足够的数量,使清洗消毒器满载。 D.1.6.2 微创外科器械 D.1.7 试验器械接种污染物 D.1.7.1 普通外科器械 D.1.7.2 微创外科器械 D.1.8 测试方法 D.1.8.1 普通外科器械 D.1.8.2 微创外科器械 D.1.9 结果判定 D.1.9.1 普通外科器械 D.1.9.1.1 检查残留污染物 D.1.9.1.2 判定依据 D.1.9.2 微创外科器械 D.1.9.2.1 检查残留污染物 D.1.9.2.2 判定依据 D.1.10 安全因素 D.1.10.1 个人防护装备 D.1.10.2 处理 D.1.10.3 环境泄漏 D.2 麻醉器械的试验污染物和方法 D.2.1 概述 D.2.2 材料 D.2.3 器具 D.2.4 试验污染物的制备 D.2.4.1 苯胺黑悬液 D.2.4.2 麦面粉悬液 D.2.4.3 MN混合物 D.2.4.4 制成的试验污染物 D.2.5 存储 D.2.6 试验器械 D.2.7 测试器械接种污染物 D.2.8 测试方法 D.2.9 结果判定 D.2.9.1 检查残留污染物 D.2.9.2 判定依据 D.2.10 安全因素 D.2.10.1 个人防护装备 D.2.10.2 环境泄漏 D.3 便盆的试验污染物和方法 D.3.1 概述 D.3.2 材料 D.3.3 器具 D.3.4 试验污染物的制备 D.3.4.1 苯胺黑悬液 D.3.4.2 麦面粉悬液 D.3.4.3 MN混合物 D.3.4.4 制成的试验污染物 D.3.5 存储 D.3.6 试验器材 D.3.7 试验器材接种污染物 D.3.8 试验方法 D.3.9 结果判定 D.3.9.1 检查残留污染物 D.3.9.2 判定依据 D.3.10 安全因素 D.3.10.1 个人防护装备 D.3.10.2 环境泄漏 D.4 尿壶的试验污染物和方法 D.4.1 概述 D.4.2 材料 D.4.3 试验污染物的制备 D.4.3.1 苯胺黑悬液 D.4.3.2 麦面粉悬液 D.4.3.3 MN混合物 D.4.4 存储 D.4.5 制成的试验污染物 D.4.6 试验器材 D.4.7 试验器材接种污染物 D.4.8 测试方法 D.4.9 结果判定 D.4.9.1 检查残留污染物 D.4.9.2 判定依据 D.4.10 安全因素 D.4.10.1 个人防护装备 D.4.10.2 处理 D.4.10.3 环境泄漏 附录 E (资料性附录) 用于残留蛋白污染物监测和评价的试验方法 E.1 检测残留蛋白质污染物的(水合)茚三酮方法 E.1.1 概述 E.1.2 设备和材料 E.1.3 步骤 E.1.4 判定依据 E.1.5 安全方面 E.2 评价残留蛋白质污染物的OPA法 E.2.1 概述 E.2.2 设备和材料 E.2.3 步骤 E.2.4 判定依据 E.2.5 安全方面 E.3 使用缩二脲反应法进行的半定量蛋白质试验方法 E.3.1 概述 E.3.2 设备和材料 E.3.3 采样 E.3.3.1 使用擦拭法采样 E.3.3.1.1 概述 E.3.3.1.2 步骤 E.3.3.2 使用漂洗法采样 E.3.3.2.1 概述 E.3.3.2.2 步骤 E.3.4 试验步骤 E.3.5 判定依据 E.3.6 安全方面 E.3.6.1 化学药品的安全处理 E.3.6.2 处理 END

微信扫一扫 推荐文章 |

|