|

|

资料

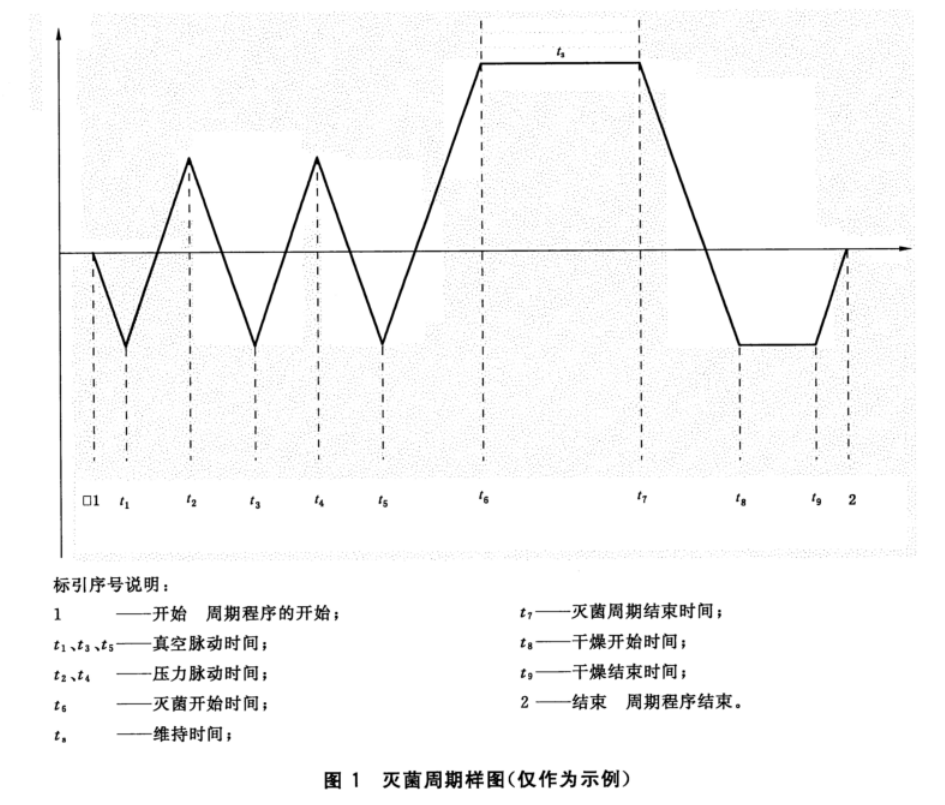

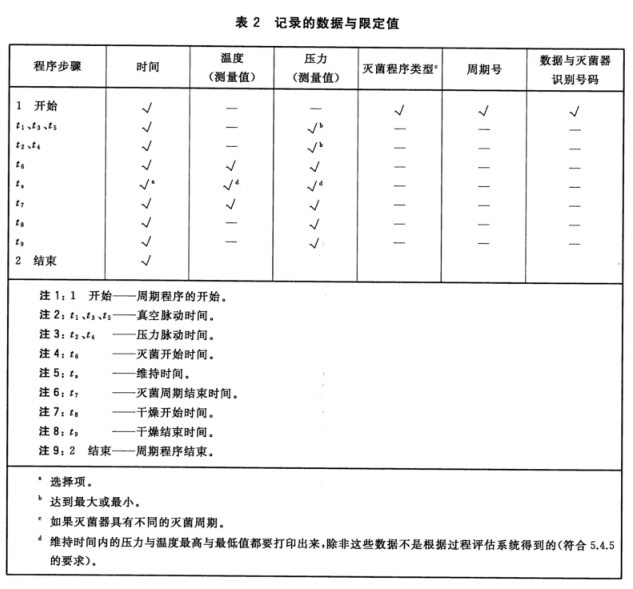

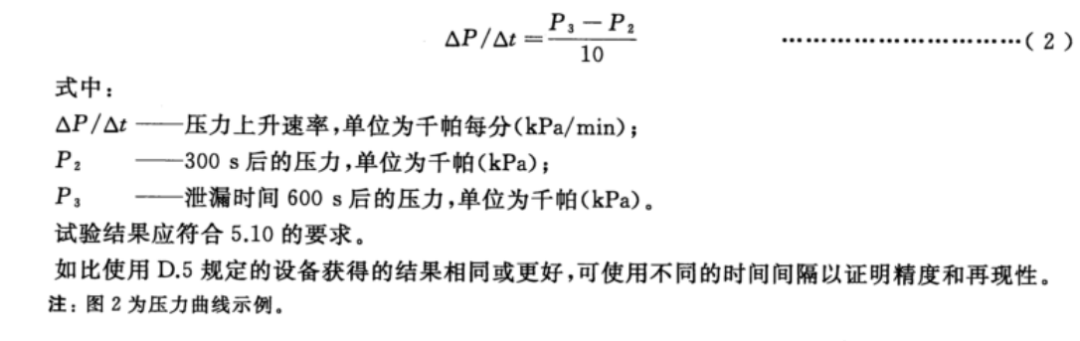

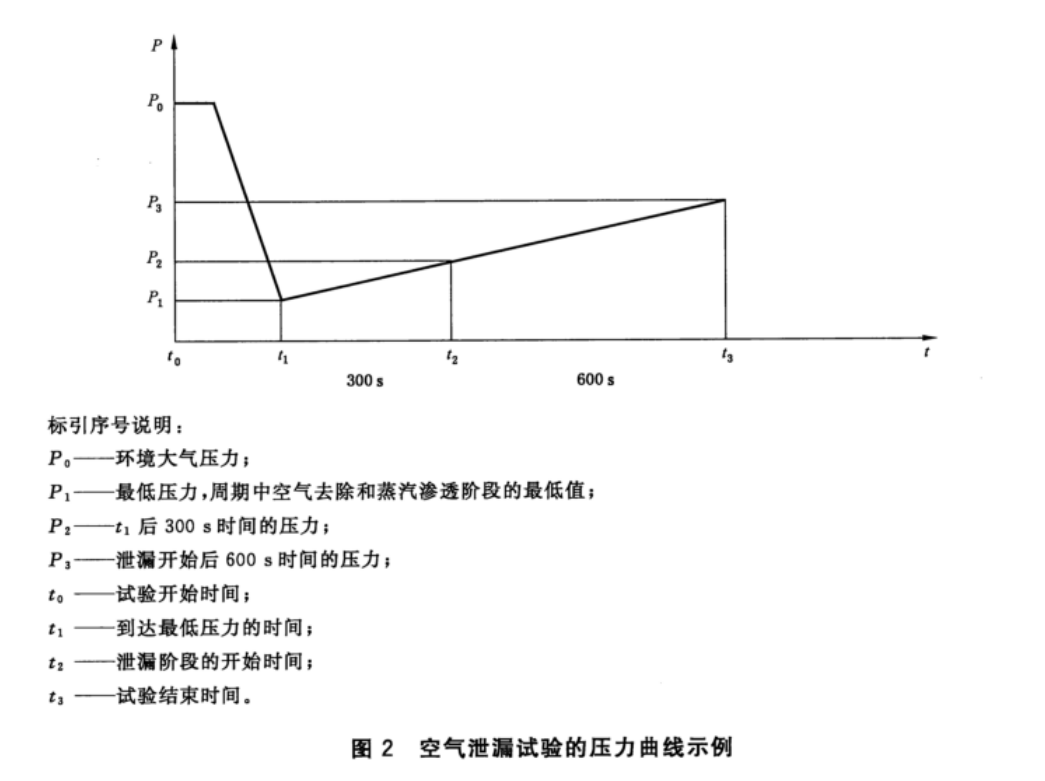

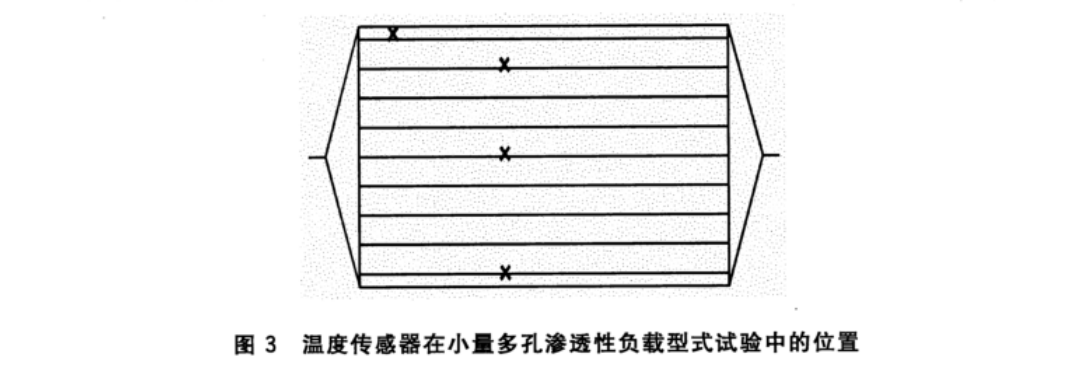

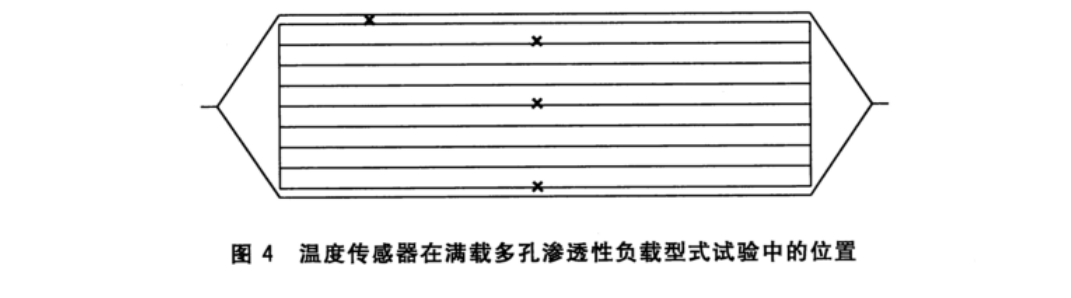

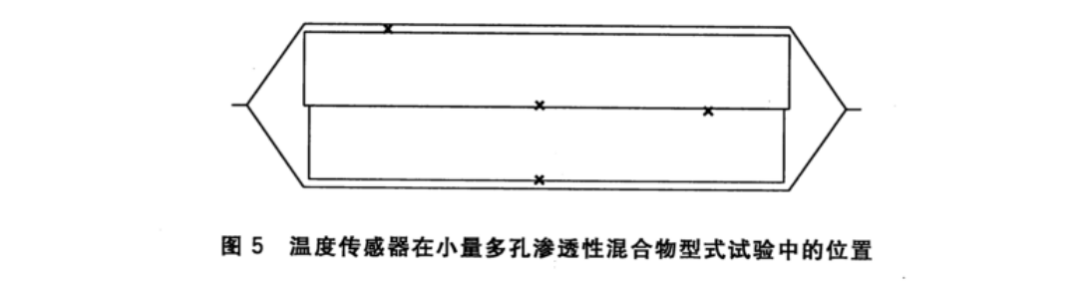

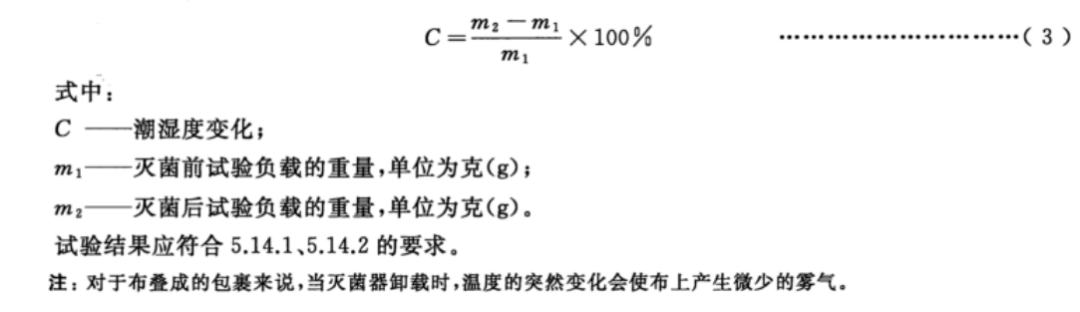

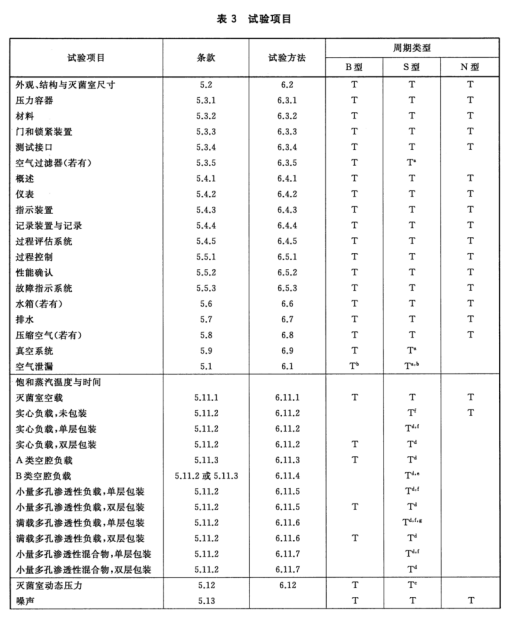

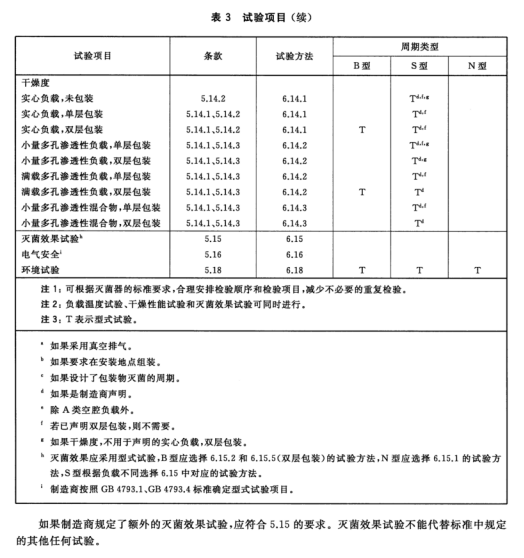

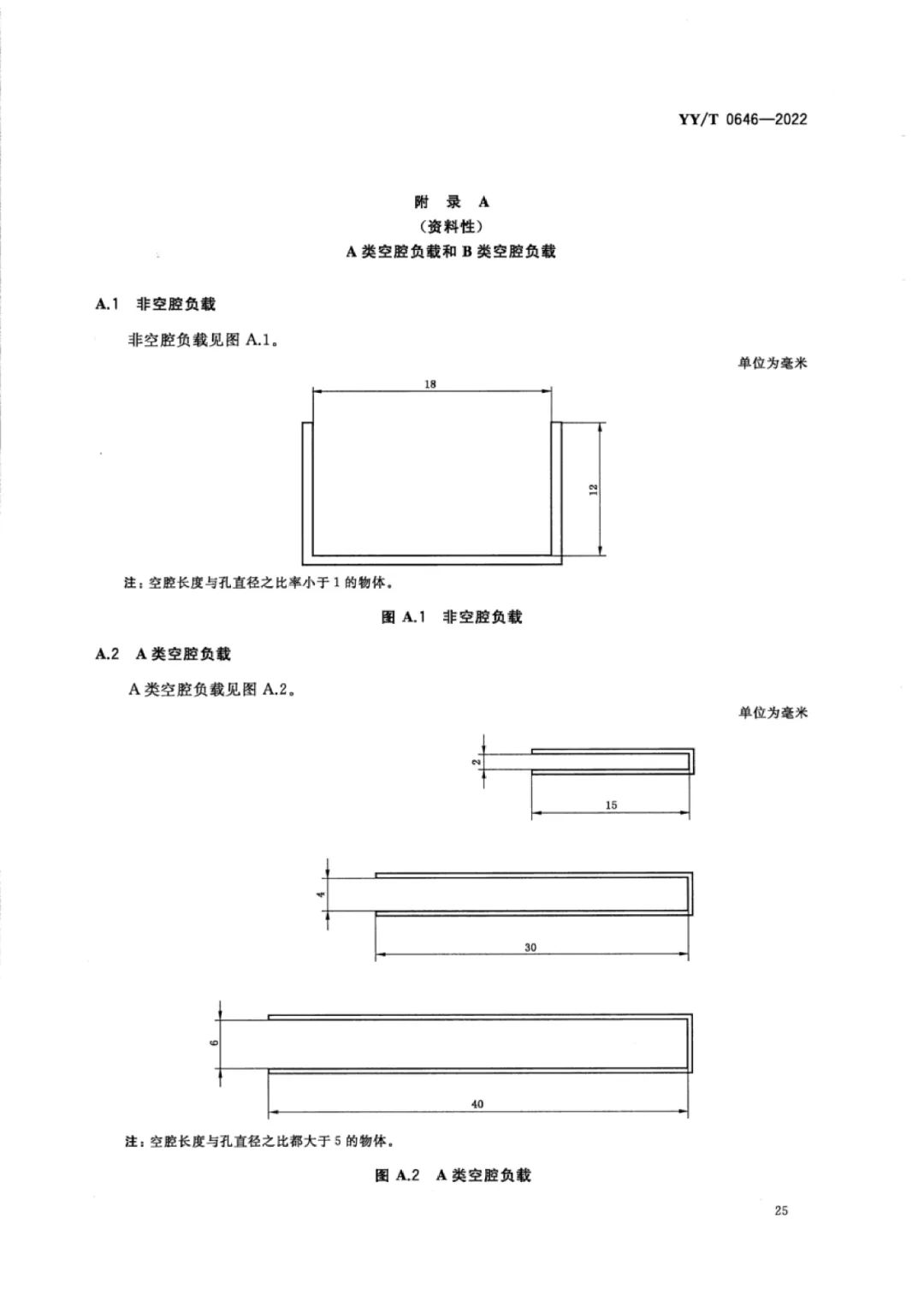

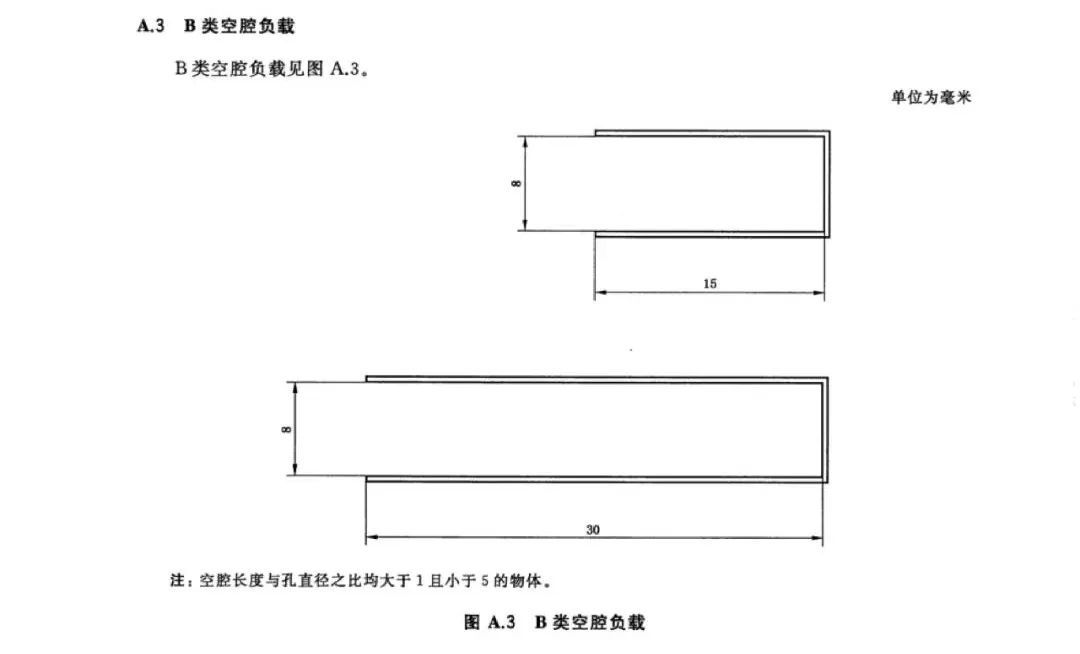

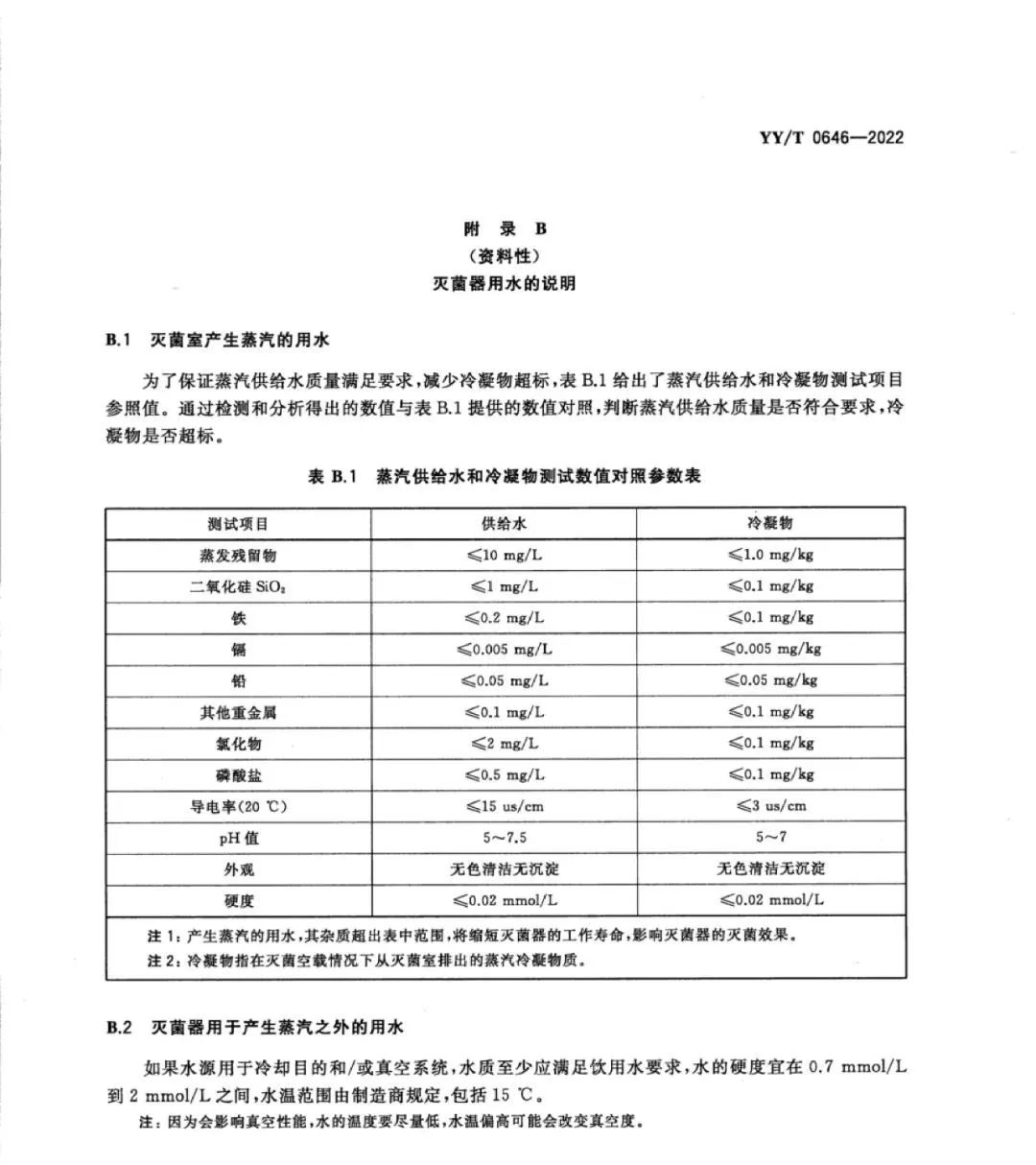

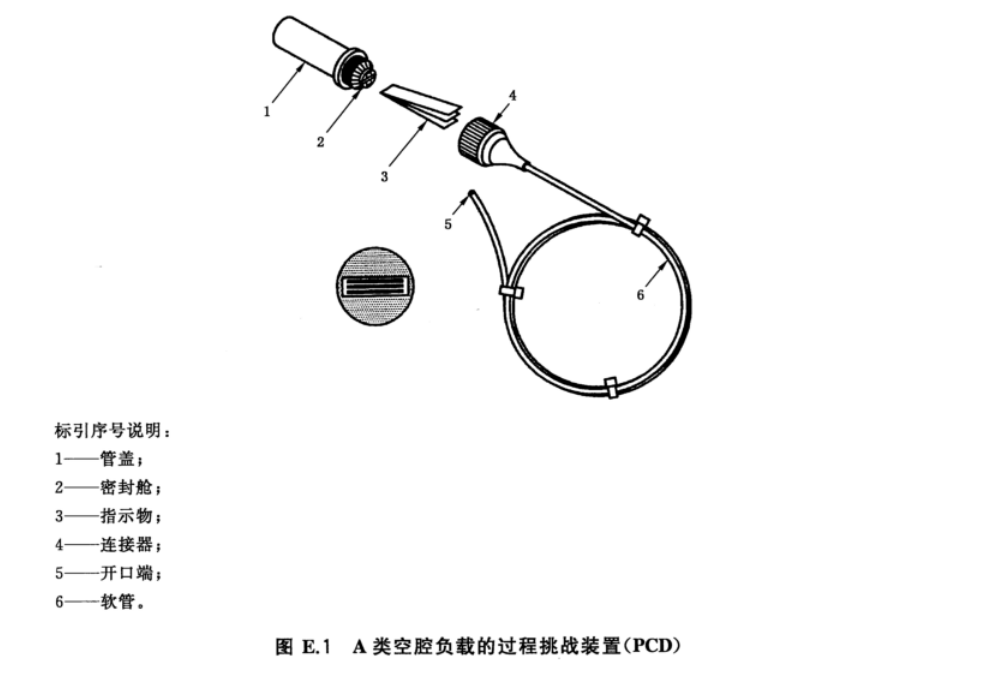

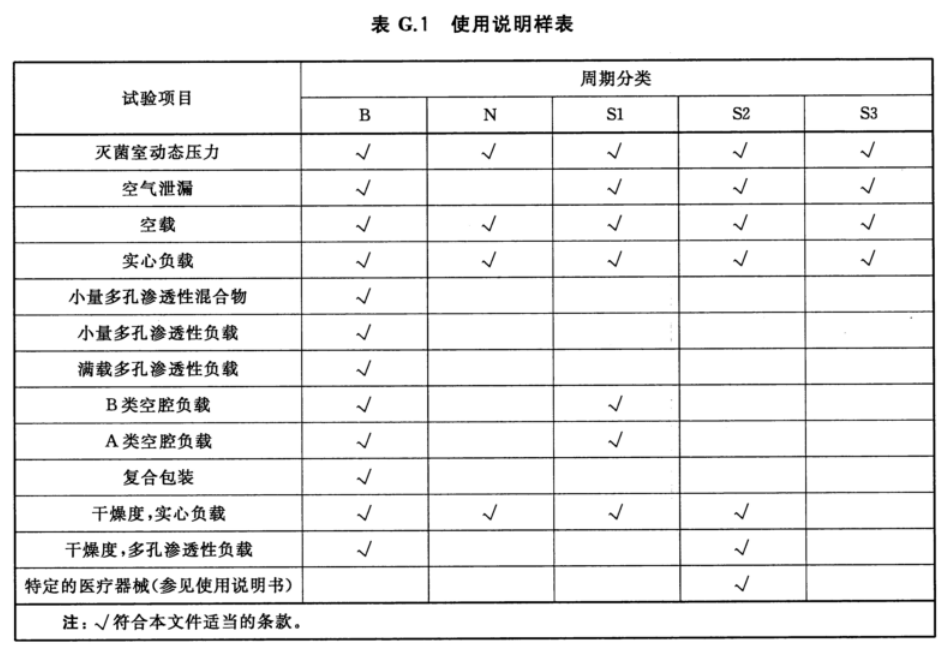

小型压力蒸汽灭菌器 YY/T 0646-2022发表时间:2025-05-23 16:32  目 次 前言 1 范围 2 规范性引用文件 3 术语和定义 4 灭菌周期类型 5 要求 6 试验方法 7 检验规则 附录 A (资料性) A类空腔负载和B类空腔负载 附录 B (资料性) 灭菌器用水的说明 附录 C (资料性) 过程评估系统 附录 D (规范性) 检验和试验设备 附录 E (规范性) 灭菌负载 附录 F (资料性) 装载装置 附录 G (资料性) 提供给用户的信息 附录 H (资料性) 试验基本原理 参考文献 前 言 本文件按照GB/T 1.1-2020《标准化工作导则第1部分:标准化文件的结构和起草规则)的规定起草。 本文件代替YY/T 0646-2015(小型压力蒸汽灭菌器自动控制型),与YY/T 0646-2015相比,除结构调整和编辑性改动外,主要技术变化如下: ——更改了标准范围(见第1章,2015年版的第1章); ——更改了规范性引用文件(见第2章,2015年版的第2章); ——更改了术语和定义(见第3章,2015年版的第3章); ——更改了灭菌周期类型(见第4章,2015年版的第4章): ——删除了正常工作条件(见2015年版的5.1.1); ——更改了外观,结构与灭菌室尺寸的要求(见5.2,2015年版的5.2); ——更改了压力容器的要求(见5.3.1,2015年版的5.3.1); ——更改了门和联锁装置的要求(见5.3.3,2015年版的5.3.3); ——更改了空气过滤器的要求(见5.3.5,2015年版的5.3.5); ——删除了安全阀、疏水阀和减压阀的要求(见2015年版的5.3.6、5.3.7、5.3.8); ——更改了仪表的要求(见5.4.2,2015 年版的5.4.2); ——更改了声信号的要求(见5.4.3.3,2015年版的5.4.3.3); ——更改了记录装置与记录的要求(见5.4.4,2015年版的5.4.4); ——更改了饱和蒸汽温度与时间的要求(见5.11,2015年版的5.11); ——增加了试验用水条件要求(见6.1.1); ——删除了出厂检验或安装检验过程的试验方法(见2015年版的6.11.4.2.2、6.11.5.3、6.11.6.3); ——删除了出厂检验的试验方法(见2015年版的7.3); ——删除了安装检验的试验方法(见2015年版的7.4); ——更改了检验项目(见7.3,见2015年版的7.5); ——删除了标志与使用说明书的要求(见2015年版的第8章); ——删除了包装、运输、贮存的要求(见2015年版的第9章); ——删除了简化试验包的相关规范(见2015年版的E.1.2.2)。 请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。 本文件由全国消毒技术与设备标准化技术委员会(SAC/TC200)提出并归口。 本文件起草单位:广东省医疗器械质量监督检验所、山东博科消毒设备有限公司、江阴滨江医疗设备有限公司、宁波甬安医疗器械制造有限公司。 本文件主要起草人:周宇新、胡昌明、袁文虎、查士洪、张明兆、黄鸿新。 本文件及其所代替文件的历次版本发布情况为: ——2008年首次发布为YY 0646-2008; ——2015年第一次修订为YY/T 0646-2015; ——本次为第二次修订。 小型压力蒸汽灭菌器 1 范围 本文件规定了小型压力蒸汽灭菌器(以下简称灭菌器)的灭菌周期类型、要求、试验方法、检验规则。 本文件适用于由电加热产生蒸汽或外接蒸汽,灭菌室侧向开口、容积小于60L且不能装载一个灭菌单元(300 mmX300 mmX600 mm)、额定工作压力不大于0.25MPa且预设的灭菌温度在115℃~138℃范围内的自动控制型小型压力蒸汽灭菌器。 注:在本文件中所提及的压力,除注明为绝对压力外,均指表压。 本文件不适用于立式压力蒸汽灭菌器、手提式压力蒸汽灭菌器、卡式蒸汽灭菌器及液体灭菌。 本文件未规定涉及使用风险范围的安全要求,也未规定湿热灭菌的确认和常规控制的要求。 2 规范性引用文件 下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 4793.1 测量、控制和实验室用电气设备的安全要求第1部分:通用要求 GB 4793.4 测量、控制和实验室用电气设备的安全要求第4部分:用于处理医用材料的灭菌器和清洗消毒器的特殊要求 GB/T 18268.1 测量、控制和实验室用的电设备电磁兼容性要求 第1部分:通用要求 GB 18281.1 医疗保健产品灭菌生物指示物 第1部分:通则 GB 18281.3 医疗保健产品灭菌 生物指示物 第3部分:湿热灭菌用生物指示物 GB 18282.1 医疗保健产品灭菌 化学指示物 第1部分:通则 GB/T 19971 医疗保健产品灭菌术语 GB/T 19974 医疗保健产品灭菌灭菌因子的特性及医疗器械灭菌过程的开发、确认和常规控制的通用要求 3 术语和定义 GB/T 19971界定的以及下列术语和定义适用于本文件。 3.1 排除空气 air removal 从灭菌室和灭菌包内去除尽可能多的空气,以帮助蒸汽的渗透。 3.2 自动控制器 automatic controller 根据预设定的参数,控制灭菌器按顺序自动运行的装置。 3.3 平衡时间 equilibration time 从灭菌室达到灭菌温度开始到负载的各部分均达到灭菌温度所需要的时间。 3.4 A类空腔负载 hollow load A 单端开孔负载其腔体长度(L)与孔直径(D)的比率大于或等于1、小于或等于750(1≤L/D≤750)并且长度不大于1500 mm(L≤1 500 mm),或者两端开孔负载其腔体长度与孔直径的比率大于或等于2,小于或等于1500之间(2≤L/D≤1500)并且长度不大于3 000 mm(L≤3 000 mm),而且不属B类空腔负载。 注:A类空腔负载见附录A。 3.5 B类空腔负载 hollow load B 单端开孔负载其腔体长度(L)与孔直径(D)的比率大于或等于1、小于或等于5(1≤L/D≤5)而且孔径不小于5 mm(D≥5 mm)或者两端开孔负载其腔体长度与孔直径的比率大于或等于2,小于或等于10(2≤L/D≤10)而且孔径不小于5 mm(D≥5 mm)。 注:B类空腔负载见附录A。 3.6 维持时间 holding time 灭菌室内参考测量点及负载各部分的温度均连续保持在灭菌温度范围内的时间。 注:维持时间紧跟在平衡时间之后,时间的长短与灭菌温度有关。 3.7 灭菌时间 plateau period 平衡时间加上维持时间。 3.8 压力容器 pressure vessel 包括灭菌室、夹套(若适用)、门和其他所有与灭菌室永久连接的相关部件的容器。 3.9 过程挑战装置 process challenge device;PCD 对于灭菌过程构成特定抗力的装置,用于评价灭菌过程的有效性。 3.10 灭菌负载 sterilization load 在灭菌室内接受灭菌处理的物品,本文件简称负载。 3.11 灭菌周期 sterilization cycle 灭菌器中用于灭菌的控制程序。 3.12 灭菌单元 sterilization module 尺寸为 300 mm(高度)X300 mm(宽度)X600 mm(长度)的矩形平行六面体, 3.13 灭菌周期类型 sterilization cycle type 根据灭菌周期的性能所进行的分类。 3.14 灭菌温度 sterilization temperature 评估灭菌效果时所依据的最低温度。 注:这些温度通常以℃为单位。 3.15 灭菌室 sterilizer chamber 灭菌器中用于可容纳灭菌负载的部分。 3.16 饱和蒸汽理论温度 theoretical steam temperature 由实测压力通过计算所得到的温度值,其计算见公式(1):  4 灭菌周期类型 灭菌器的灭菌周期可分为B、N、S三种类型,见表1。按灭菌周期类型所划分的灭菌周期按照本文件所列的相关试验(见7.3)进行验证。  5 要求 5.1 灭菌器的用水 灭菌器使用的水源不应影响灭菌过程,损坏灭菌器或灭菌物品。 注:附录B提供了灭菌器用水的说明。 5.2 外观、结构与灭菌室尺寸 5.2.1 灭菌器的外观不应有明显的凹陷、毛刺、划伤等缺陷。 5.2.2 灭菌器控制和调节机构应灵活可靠,紧固件应无松动。 5.2.3 灭菌室尺寸应符合制造商的规定,容积应小于60L且不能装载一个灭菌单元。 5.3 设计和制造 5.3.1 压力容器 属于特种设备管理的压力容器及其安全附件应符合国家相关法规的要求。 5.3.2 材料 接触蒸汽的材料和装置,包括仪表,应符合: ——能耐蒸汽和冷凝水的腐蚀; ——不应导致蒸汽质量的降低; ——不应产生能够导致环境或人员健康恶化的物质。 5.3.3 门和联锁装置 5.3.3.1 在灭菌周期启动之前,门关闭但未锁紧时,应可重复关闭和开启;锁紧装置应能有效地对门进行锁紧;门被锁紧后应需要独立的操作,分别进行解锁和开门。 5.3.3.2 只有门关闭到位,灭菌器才能启动灭菌周期或测试周期,在运行过程中灭菌器的门应不能打开,除非通过特殊操作进行干预,在干预结束后应有故障提示。 5.3.3.3 在灭菌周期或测试周期运行开始后,发生故障且灭菌室内压力未完全释放时,灭菌器的门应不能打开。 5.3.3.4 对于双门灭菌器,除非维护需要,双门应不能同时打开。 5.3.3.5 对于双门灭菌器,在显示周期结束之前,卸载门应不能打开。 5.3.3.6 对于双门灭菌器,在测试周期结束后,卸载门应不能打开。 5.3.3.7 对于双门灭菌器,用于控制开始灭菌周期的装置应安装于装载侧。 5.3.3.8 门密封胶圈应易于清洁和更换。 5.3.4 测试接口 5.3.4.1 灭菌器至少应装配一个标准的测试接口。 5.3.4.2 测试接口应为G1/4"螺纹或其他合适的连接方式。 5.3.4.3 测试接口应处于容易接通灭菌室的位置,应被清楚标记。 5.3.4.4 蒸汽入口、真空端口和管道不能作为测试接口。 5.3.5 空气过滤器 在真空干燥阶段后,空气应通过过滤器进入灭菌室,以使灭菌室内压力达到大气压力。空气过滤器应符合以下要求: a) 空气过滤器及部件易于安装; b) 空气过滤器应防止任何能削弱其正常功能的影响; c ) 空气过滤器滤除直径0.3μm以上微粒的滤除效率不低于99.5%。 5.4 仪表、指示装置、记录装置和过程评估系统 5.4.1 概述 所有5.4描述的仪表和指示装置应固定在操作者正常操作灭菌器易于观察的位置,而且清晰标记其功能。 除非在本文件中另有规定,否则要求正常视力或矫正视力在1m远处,最小光亮度(215±15)lx的条件下应易读出仪表上的示值。 5.4.2 仪表 5.4.2.1 分类 灭菌器的仪表应有: a) 灭菌室温度指示仪表; b) 灭菌室压力指示仪表; c) 夹套压力指示仪表(如果灭菌器有承压夹套)。 5.4.2.2 灭 菌室温度指示仪表 灭菌室温度指示仪表应符合: a) 数字式或模拟式; b) 温度单位为摄氏度(℃); c) 数值范围应大于50℃~150℃; d) 在50℃~150℃数值范围内,精度至少为±2℃; e) 对于模拟式仪表,刻度的分度值不大于2℃; f) 对于数字式仪表分辨力为0.1℃或更好; g) 当用于控制功能时,应有传感器故障保护功能; h) 检测水温时响应时间T<5s; i) 对于数字式仪表,在不拆分仪表的情况下可使用辅助工具可进行现场调节。 注:仪表调整部分宜易于观察。 5.4.2.3 灭菌室压力指示仪表 灭菌室压力指示仪表应符合: a) 数字式或模拟式; b) 压力单位为kPa或MPa; c) 当灭菌周期包含真空阶段,压力仪表数值范围宜为0kPa到1.3倍的最大允许工作压力(绝对压力)或-100kPa到1.3倍的最大允许工作压力; d) 当灭菌周期不包含真空阶段,压力仪表数值范围宜为100kPa到1.3倍的最大允许工作压力(绝对压力)或0kPa到1.3倍的最大允许工作压力; e) 在数值范围内,精度至少为±5 kPa; f) 模拟式仪表,刻度分度值不大于20 kPa; g) 数字式仪表分辨力为1kPa或更好; h) 当用于控制功能时,应有传感器故障保护功能; i) 对于数字式仪表,在不拆分仪表的情况下可使用辅助工具可进行现场调节。 注:仪表调整部分宜易于观察。 5.4.2.4 夹套压力指示仪表 若装有夹套压力指示仪表,应符合: a) 数字式或模拟式; b) 压力单位为kPa或MPa; e) 压力指示仪表数值范围宜为100kPa到1.3倍的最大允许工作压力(绝对压力)或0kPa到1.3倍的最大允许工作压力; d) 在数值范围内,精度至少为±10 kPa; e) 模拟式仪表,刻度分度值不大于20kPa; f) 数字式仪表,分辨力应不大于10 kPa; g) 当用于控制功能时,应有传感器故障保护功能; h) 对于数字式仪表,在不拆分仪表的情况下可使用辅助工具可进行现场调节。 注:仪表调整部分宜易于观察。 5.4.3 指示装置 5.4.3.1 单门灭菌器 灭菌器除了装有符合5.4.2.1规定的指示仪表以外。装载侧的指示装置应至少显示如下信息: a) 门已锁紧; b) 运行中; c) 故障; d) 周期结束; e) 所选择周期及其类型: f) 灭菌周期计数(见5.4.3.4)。 当门打开时,周期结束,指示状态应消失。 5.4.3.2 双门灭菌器 双门灭菌器中,除符合5.4.3.1的要求,卸载侧的指示装置应至少显示如下信息: a) 灭菌室压力; b) 门已锁紧; c) 运行中; d) 故障; e) 周期结束。 当门打开时,周期结束,指示状态应消失。 5.4.3.3 声信号 灭菌器若使用声信号,声信号持续时间不应超过30s,或应能随时被消除。 5.4.3.4 周期计数器 周期计数器应符合: ——指示已运行过的周期总次数; ——至少有4位数字显示,每位数字应显示为0~9; ——周期计数值不得被使用人员或操作者复位或改变。 5.4.3.5 空气泄漏指示 如果灭菌器通过真空阶段来排除空气,灭菌器应有自动空气泄漏试验程序。试验过程在两个压力之间进行,其中一个压力应低于或等于最低工作压力。当空气压力泄漏超过0.13kPa/min时,应有故障指示。 5.4.4 记录装置与记录 5.4.4.1 概述 5.4.4.1.1 灭菌器应装配独立于控制系统的记录装置或如5.4.5所述的过程评估系统,若灭菌器配有过程评估系统,结果应都能被记录。 5.4.4.1.2 记录装置可以是数字式或模拟式。 5.4.4.1.3 在正常视力或矫正视力距离记录250mm,在最低光照(215士15)lx条件下,应能够正确读出记录。 5.4.4.1.4 所有灭菌过程中的数据都应记录下来,记录应能至少保存12个月。 注1:如果装有过程评估系统,过程评估的结果应有记录文档。 注2:国家规范可能要求保存更长时间或永久的记录。 5.4.4.1.5 记录装置应记录以下参数,或由5.4.5所述的过程评估装置进行评价: ——独立的压力传感器输出的压力参数和由过程控制器输出温度参数;或者 ——独立的温度传感器输出的温度参数和由过程控制器输出压力参数。 5.4.4.1.6 若使用过程评估系统,应符合5.4.5的要求。 5.4.4.1.7 模拟式记录装置系统应是完全独立的,数字式记录装置应有独立的传感器。 5.4.4.1.8 如另外附加使用了过程评估装置,可不要求记录装置的独立性。 5.4.4.1.9 时间记录的测量误差应不超过工作周期规定时间的1%,时间记录应以时、分、秒为单位。 5.4.4.1.10 模拟式记录装置温度和压力应记录在同一张表格上,压力和温度的刻度要配合一致。 5.4.4.1.11 数字式记录置不是所有的采样数据都要在数字式记录装置上打印,但打印内容应至少包括图1示意的灭菌周期对应的表2中的信息。   5.4.4.2 模拟式记录装置 5.4.4.2.1 时间 时间记录的刻度不少于4mm/min。 5.4.4.2.2 温度 模拟式温度记录装置应符合: a) 图表中温度数据的单位为摄氏度(℃); b) 图表中温度的刻度分度值应不大于2℃; c) 数值范围应包含50℃~150℃; d) 在50 ℃~150℃数值范围内,精度应至少为±1%; e) 分辨力应不大于1℃; f) 应能在士1℃范围内调整灭菌温度记录; g) 每条采样通道至少2.5s采样一次; h) 每条采样通道至少2.5s打印一次。 5.4.4.2.3 压力 模拟式压力记录装置应符合: a) 图表中压力数据的单位为kPa或MPa; b) 数值范围应包含0kPa~400 kPa(绝对压力)或一100 kPa~300 kPa; c) 在0kPa~400 kPa(绝对压力)或(一100 kPa~300 kPa)的数值范围内精度至少应为±1.6%; d) 当灭菌周期没有真空阶段,数值范围应包含至少为100 kPa~400kPa(绝对压力)或0 kPa~300 kPa; e) 当灭菌周期没有真空阶段,100kPa~400 kPa(绝对压力)或0 kPa~300 kPa的数值范围内精度至少应为±1.6%; f) 每条采样通道至少2.5s采样一次; g) 每条采样通道至少2.5s打印一次; h) 图表中压力的数值划分应不大于20kPa; i) 分辨力应不大于5 kPa; j) 测量工作压力时,精度至少应为±5 kPa。 5.4.4.3 数字式记录装置 5.4.4.3.1 温度 数字式记录装置应符合: a) 可记录文字或符号; b) 数据的记录表示为文本或图形; c) 记录纸张的宽度为每行至少15个字符; d) 数值范围应包含50℃~150℃; e) 在50℃~150℃数值范围内,精度至少应为±1%; f) 灭菌温度调整范围应不大于±1℃; g) 分辨力应不大于0.1℃; h) 每条采样通道应至少2.5s采样一次。 5.4.4.3.2 压力 数字式压力记录装置应为: a) 可记录文字或符号; b) 数据的记录表示为文本或图形; c) 纸的宽度不小于15字符/行; d) 数值范围应包含0 kPa~400 kPa(绝对压力)或一100 kPa~300 kPa; e) 在0 kPa~400 kPa(绝对压力)或一100 kPa~300 kPa的数值范围内精度至少为±1.6%; f) 若灭菌器没有真空阶段时,数值范围,应包含100 kPa~400kPa(绝对压力)或0kPa~ 300 kPa; g) 若灭菌器没有真空阶段时,在100 kPa~400 kPa(绝对压力)或0 kPa~300 kPa的数值范围内精度至少为±1.6%; h) 工作压力调节误差应不大于±5 kPa; i) 每条采样通道应至少2.5s采样一次; j) 分辨力应不大于1kPa。 5.4.5 过程评估系统 灭菌器若有过程评估系统,应有如下功能: a) 与已经确认的程序进行比较,压力和温度的变化以及变化发生的程序阶段,任何变化超出设定范围时给出故障提示; b) 比较任意两个独立的温度传感器,例如灭菌室温度指示和温度记录的传感器,或 c) 在维持时间内,比较理论蒸汽温度和灭菌室温度; d) 温度测量系统精度不低于灭菌室温度指示仪表; e) 压力测量系统精度不低于灭菌室压力指示仪表; f) 时间测量系统精度至少为±1%; g) 在一定的限定条件下运行,这些限定条件是由制造商在考虑了过程评估系统的精度后给出的; h) 已经证实会对特定的过程故障做出反应。 注:过程评估系统的其他信息见附录C。 5.5 控制系统 5.5.1 过程控制 5.5.1.1 灭菌过程可采用压力控制或温度控制。 5.5.1.2 灭菌器应有自动控制器,自动控制器应能够编程预置灭菌周期各阶段的参数,预置周期参数只能通过使用权限控制工具来调整。自动控制系统能够监控指定的预置周期参数。 5.5.1.3 对于双门灭菌器,程序开始控制应在装载侧进行。 5.5.1.4 应提供在安全条件下中断灭菌周期的方法。当灭菌周期中断时,应显示故障。 5.5.1.5 如果用于确定蒸汽渗透效果的指示物所规定的暴露时间与正常使用时的灭菌周期所用的灭菌周期参数不同,则应提供单独的测试周期。该测试周期应具有与正常使用时的灭菌周期相同的真空阶段。 5.5.2 性能评价 灭菌器应能通过下列方法评定灭菌周期的性能: ——通过观察灭菌指示物,和 ——阅读记录结果;或 ——通过自动的过程评估系统。 5.5.3 故障指示系统 5.5.3.1 灭菌周期的变量至少应包括真空和蒸汽压力脉动状态转折点的灭菌压力和温度,以及灭菌周期对应的维持时间。 注:记录仪可作为故障指示系统的一部分。 5.5.3.2 当灭菌周期的数值变化超过规定范围,或介质供应原因导致不能充分达到规定的变化,自动控制器应: ——提供故障指示; ——不应导致危险。 注:可提供5.4.3.3描述的声音报警。 5.5.3.3 如果灭菌器装有记录过程参数的打印机,故障指示应被打印出来。 5.5.3.4 当指示故障后,自动控制器应允许灭菌周期在不导致危险情况下被中止,需要使用权限控制工具才能复位灭菌器。 5.5.3.5 明显的故障显示,应持续到至少有一个不同于正常灭菌操作的动作来使控制系统复位。 5.5.3.6 对于双门灭菌器,故障应在两端同时显示,并且在故障指示出现时卸载门应打不开。 5.6 水箱 5.6.1 设备的水箱和相关的管道应装配有排空水箱的阀门或其他装置。 5.6.2 设备的水箱水量应保证至少运行一个完整的灭菌周期。水箱内水源不充足时,灭菌器应有提示并不能正常开始运行灭菌周期。 5.6.3 设备的水箱应设计有通风口,而且易于清洁、检查和加水。 5.6.4 设备的水箱中的水不应向灭菌室回流。 注:若灭菌器未配备水箱,则以上要求不适用。 5.7 排水 灭菌器向外部排出的水或水蒸气的温度应不超过100℃。 注:排水管不宜和其他的排放管相连,防止形成压力,阻碍排水。 5.8 压缩空气 灭菌器若使用压缩空气,压缩空气应经过25μm过滤器滤除液态水、2μm过滤器滤油。压缩空气压力由制造商规定。 5.9 真空系统 灭菌器若使用真空系统用于空气排除和干燥,制造商应对最低真空度进行规定。 5.10 空气泄漏 按照6.10规定的方法对灭菌器各阶段进行测试时,压力上升率不应超过0.13 kPa/min。 5.11 饱和蒸汽温度与时间 5.11.1 平衡时间应满足以下两者之一: a) 不超过15 s; b) 如果同时满足下面两个条件,平衡时间不超过30s可接受: 1) 理论蒸汽温度在升温阶段的最后10℃范围内,上升速度低于8℃/min但大于1℃/min; 2) 在升温阶段的最后10℃范围内,灭菌室、所有灭菌负载的测量温度和理论蒸汽温度之间相差不大于2℃。 5.11.2 当设定的灭菌温度为121℃、126℃和134℃时,维持时间应分别不小于15 min、10min和3 min。 5.11.3 在整个维持时间内,所有的可用空间和负载内的测量温度应: ——不低于灭菌温度; ——不超过灭菌温度3℃; ——任意两点之间不超过2℃。 注:通过压力计算的饱和蒸汽理论温度应视为一个测量温度点。 5.11.4 对于A类空腔负载和B类空腔负载,分别使用E.5或E.6中规定的过程挑战装置,化学指示物的颜色变化应达到制造商规定的终点。 5.11.5 对于多孔渗透性负载的测试,在灭菌周期的温度,如果测量点在负载正上方50mm以内,最初60s内温度应不超过测量参考点的温度5℃,其他时间应不超过2℃。 5.12 灭菌室动态压力 灭菌器周期过程中在任意2s间隔内的压力变化应不超过1000kPa/min. 5.13 噪声 在正常灭菌周期内,灭菌器不得有异常杂声,其噪声应不大于70dB(A计权)。 5.14 干燥 5.14.1 灭菌结束时对于包装的负载,任何残余的水分不应造成湿包,而且不应对负载造成危害。对于包装袋内的水滴应在5min内蒸发。 5.14.2 对于实心负载含水量应不超过0.2%。 5.14.3 对于多孔渗透性负载含水量应不超过1.0%。 5.15 灭菌效果试验 根据表3的要求,对于不同类型的灭菌器按6.15的规定方法进行测试,按生物指示物制造商的规定进行培养,灭菌周期应确保暴露的生物指示物不再具有生物活性。未经处理的生物指示物在相同的条件下进行培养时,应具有生物活性。 5.16 电气安全 电气安全应符合GB 4793.1和GB 4793.4的要求。 5.17 电磁兼容性 电磁兼容性应符合GB/T 18268.1的要求。 5.18 环境试验 灭菌器的环境试验要求宜由制造商依据GB/T 14710进行规定。 6 试验方法 6.1 试验通用要求 6.1.1 试验条件 制造商规定试验条件,或符合下列条件: a) 环境温度5℃~40℃; b) 相对湿度不大于85%; c) 大气压力70 kPa~106 kPa; d) 使用电源a.c.220 V±22 V,50 Hz±1 Hz或a.c.380 V士38 V,50 Hz士1 Hz; e) 试验用水应符合制造商规定。 6.1.2 测试设备 测试设备应符合附录D的要求。 6.1.3 测试负载 测试负载应符合附录E的要求。 6.1.4 型式试验 温度测量应使用8支温度传感器,带有连接电缆的传感器,应通过测试接口引入灭菌室,外部压力传感器应通过测试接口连接,型式试验应重复进行2次(共3次)。 除非制造商规定灭菌器只能在一个加热周期后使用,型式试验在室温下进行一次,并且在一个加热周期后立即进行另一次。 若适用,按照6.10的规定执行空气泄漏试验。 一支温度传感器放置在灭菌室内,另一支温度传感器放置在尽可能接近灭菌器控制温度传感器的位置。其他所有的温度传感器分散在试验方法中详细规定的灭菌室及负载内。 6.2 外观、结构与灭菌室尺寸试验 以目力观察和手感检查灭菌器的外观,应符合5.2.1、5.2.2的要求。 灭菌器结构与尺寸应按制造商提供的文件和图样进行检查,选用通用量具测量,尺寸或容积的规定值及实际测量的结果均应符合5.2.3的要求。 6.3 设计和制造 6.3.1 压力容器试验 查阅制造商提供的压力容器文件,应符合5.3.1的要求。 6.3.2 材料试验 查阅制造商提供的接触蒸汽的材料和装置证明文件,应符合5.3.2的要求。 6.3.3 门和联锁装置试验 查阅制造商的资料和实际操作检验,应符合5.3.3的要求。 6.3.4 测试接口试验 实际操作检验和用通用量具测量,应符合5.3.4的要求。 6.3.5 空气过滤器试验 查阅制造商提供的空气过滤器证明文件,应符合5.3.5的要求。 6.4 仪表、指示、记录装置和过程评估系统试验 目测和实际操作检验,并查验制造商提供的证明文件,仪表、指示、记录装置和过程评估系统应符合5.4的要求。 6.5 控制系统试验 目测和实际操作检验,并查验制造商提供的证明文件,应符合5.5的要求。 6.6 水箱试验 目测和实际操作检验,水箱应符合5.6的要求。 6.7 排水试验 用温度计测量灭菌器工作时向外排出水的温度,应符合5.7的要求。 6.8 压缩空气试验 查阅制造商提供的证明文件,应符合5.8的要求。 6.9 真空系统试验 目测和实际操作检验,查验制造商提供的证明文件,真空系统应符合5.9的要求。 6.10 空气泄漏试验 6.10.1 设备 符合D.5的设备或相当设备(见6.10.2)。 6.10.2 型式试验过程 灭菌器按 6.1.1a)的条件进行试验。为确保试验结果正确有效,灭菌室温度在t~t阶段的改变不超过±3 ℃。 注:如果灭菌器必须预热后运行,试验必须在灭菌器预热后进行。 连接绝对压力指示器到灭菌室,如果工作压力超出压力指示器范围,应设计有保护功能。观察记录环境大气压力(P0),开始进行自动空气泄漏试验周期。 观察记录时间(t1)和绝对压力(P1)。 在1后等待(300±10)s,然后观察记录灭菌室绝对压力(P2)和时间(t2)。(P2-P1)的值不超过0.1(P0-P1)。 注:如果(P2-P1)的值超过0.1(P0-P1),这可能是灭菌室最初存在过多的湿气。 再过(600±10)s后,观察和记录灭菌室绝对压力(P3)和时间(t3)。 在结束试验后,用公式(2)计算600s内压力的上升速率。   6.11 饱和蒸汽温度与时间试验 6.11.1 灭菌室空载试验 6.11.1.1 设备 设备应符合D.2、D.3、D.4的要求。 6.11.1.2 型式试验过程 连接6.1.2规定的试验和测试设备。一支温度传感器放置在灭菌室内,另一支温度传感器放置在尽可能接近灭菌器控制温度传感器的位置,另外6支分布可用空间的其他位置,以显示最高温度和最低温度,并且能够指示灭菌室温度变化曲线。如果灭菌器设计为灭菌周期结束仍然保留余水,就需要在其中一个周期测量水温。 试验结果应符合5.11的要求。 6.11.2 实心负载试验 6.11.2.1 设备和负载 设备应符合D.2、D.3、D.4的要求。 负载应符合E.2(未包装)或E.3(单层包装)或E.4(双层包装)的要求。 6.11.2.2 型式试验过程 固定两支温度传感器在空载试验中能够指示最高温度和最低温度的位置,将剩余6支的温度传感器用单层,宽不超过25mm的高压灭菌器用的包装带直接固定在螺钉上,金属螺钉应放置在负载包装内,用装载装置(如托盘)将负载放置在灭菌器的可用空间内,立即开始运行灭菌周期。 试验结果应符合5.11的要求。 注1:装载装置见附录F。 注2:根据温度传感器的类型,传感器的金属直接与不锈钢接触可能发生问题,温度传感器应选为传感器直接与金属螺钉接触但不会引起电化学干扰。试验中特别重要的是温度感应头与螺钉的热接触。 6.11.3 A类空腔负载试验 6.11.3.1 负载 负载应符合E.5的要求。 6.11.3.2 型式试验过程 将过程挑战装置(PCD)达到环境温度,并确认装置内部在使用前是干燥的。 在空载条件下执行灭菌周期。将化学指示物放人指示物存放的管内,关闭和密封盖帽,检查维持时间是否超过指示物的反应期限,否则调整灭菌时间。按照使用说明书的要求,装有化学指示物的过程挑战装置放人灭菌室可用空间内。灭菌结束后,将过程挑战装置从灭菌室内取出,然后再取出化学指示物,观察指示物颜色变化情况。 试验结果应符合5.11.4的要求。 6.11.4 B类空腔负载试验 6.11.4.1 温度试验 6.11.4.1.1 负载 负载应符合E.6的要求。 6.11.4.1.2 型式试验过程 将圆柱试验管在使用前达到环境温度,并确认试验管内部使用前是干燥的。 连接 6.1.2 规定的设备。在灭菌室可用空间内至少分布6支温度传感器,将其中4支温度传感器固定在圆柱试验管内,而且确认每支试验管内有一支温度传感器。对于单端开口试验管,将温度传感器固定在试验管的底部;对于双端开口试验管,将温度传感器固定在试验管中部,确认温度传感器的探头与试验管不应直接接触。将温度传感器的连线,用高压灭菌器用的包装带将其固定在试验管外壁。将剩余的2支温度传感器固定在空载试验指示的最高温度点处与最低温度点处。按照使用说明书的说明,用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。 试验结果应符合5.11的要求。 6.11.5 小量多孔渗透性负载试验 6.11.5.1 设备和负载 设备应符合D.2、D.3、D.4的要求。 负载应符合E.1.2(单层包装)或E.1.3(双层包装)的要求。 6.11.5.2 型式试验过程 连接6.1.2规定的设备。在灭菌室可用空间内至少分布6支温度传感器,按图3规定放置其中4支在试验负载中,选择合适的密封包装方式,确保整个灭菌周期完全密封。将剩余的2支温度传感器固定在空载试验指示的最高温度点处与最低温度点处,按照使用说明书的说明,使用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。 试验结果应符合5.11的要求。  6.11.6 满载多孔渗透性负载试验(单层包装和双层包装) 6.11.6.1 设备和负载 设备应符合D.2、D.3、D.4的要求。 负载应符合E.1.6(单层包装)或E.1.7(双层包装)的要求。 6.11.6.2 型式试验过程 连接 6.1.2规定的设备。在灭菌室可用空间内至少分布6支温度传感器,按图4规定至少放置其中4支在试验负载中,选择合适的密封包装方式,确保整个灭菌周期完全密封,将剩余的2支温度传感器固定在空载试验指示的最高温度点处与最低温度点处。按照使用说明书的说明,使用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。 试验结果应符合5.11的要求。  6.11.7 小量多孔渗透性混合物试验(单层包装和双层包装) 6.11.7.1 设备和负载 设备应符合D.2、D.3、D.4的要求。 负载应符合E.1.4(单层包装)或E.1.5(双层包装)的要求。 6.11.7.2 型式试验过程 连接 6.1.2 规定的设备。在灭菌室空载时运行一个灭菌周期来预热灭菌器。在灭菌室可用空间内至少分布6支温度传感器,按图5规定放置其中4支在试验负载中,选择合适的密封包装方式,确保整个灭菌周期完全密封,将剩余的2支温度传感器固定在空载试验指示的最高温度点处与最低温度点处,按照使用说明书的说明,使用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。 试验结果应符合5.11的要求。  6.12 灭菌室内动态压力试验 6.12.1 设备 设备应符合D.4的要求。 6.12.2 型式试验过程 将压力记录装置与测试接口连接。选择具有标准干燥时间的灭菌周期,如果有若干这样的灭菌周期,则选择单位时间压力减少量最大的程序。在灭菌器空载时进行灭菌周期,灭菌周期的全程压力应记录。 试验完成后,继续以下过程: ——检查记录参数符合规定的周期设定; ——检查压力转换点是否符合灭菌器制造商规定的预期过程; 试验结果应符合5.12的要求。 6.13 噪声试验 在灭菌器正常运行时,用声级计在离灭菌器1m,离地面高度1m,分左、右、前、后4个方向测量其噪声,试验结果应符合5.13的要求。 6.14 干燥度试验 6.14.1 实心负载干燥度试验 6.14.1.1 设备和负载 设备应符合D.5.3、D.6的要求。 负载应符合E.2(未包装)或E.3(单层包装)或E.4(双层包装)的要求。 6.14.1.2 型式试验过程 选择要试验的灭菌周期。称量试验负载重量,包括包装的重量并记录数据(m:)。 注:如果试验负载由托盘支撑需要称量包括托盘在内的负载重量。 将试验负载通过装载装置放置在灭菌器可用空间内能够获得最大潮湿度的位置,立即运行灭菌周期。结束灭菌周期后从灭菌室中取出试验负载。在周期结束指示2min内称量试验负载的重量,记录数据(m:)。 通过公式计算潮湿度变化,按公式(3)计算C值:  6.14.2 多孔渗透性负载干燥度试验(小量和满载,单层包装和双层包装) 6.14.2.1 设备和负载 设备应符合D.5.3、D.6的要求。 负载应符合E.1.2(小量单层包装)或E.1.3(小量双层包装)或E.1.6(满载单层包装)或E.1.7(满载双层包装)的要求。 6.14.2.2 型式试验过程 选择待试验的灭菌周期,在空载条件下执行一次灭菌周期。称量试验负载重量并记录数据(m:)。 将试验负载放置在灭菌器可用空间内能够获得最大潮湿度的位置,立即运行灭菌周期,结束灭菌周期后从灭菌室中取出试验负载,实时目测试验负载,在试验包上或包装材料上不应有可见的湿点。在周期结束指示2min内称量试验负载的重量,记录数据(m:)。根据公式(2)计算潮湿度变化。 试验结果应符合5.14.1、5.14.3 的要求。 6.14.3 小量多孔渗透性混合物干燥度试验(单层或双层包装) 6.14.3.1 设备和负载 设备应符合D.5.3、D.6的要求。 负载应符合E.1.4(单层包装)或E.1.5(双层包装)的要求。 6.14.3.2 型式试验过程 使用试验负载为小量多孔渗透性混合物(E.1.4或E.1.5),参照6.14.2.2规定的过程进行小量多孔渗透性混合物干燥度试验。 试验结果应符合5.14.1、5.14.3的要求。 6.15 灭菌效果试验 6.15.1 实心负载灭菌效果试验 6.15.1.1 负载 负载应符合E.2(未包装)或E.3(单层包装)或E.4(双层包装)的要求。 符合GB 18281.3要求的同批号生物指示物至少要有5支,其中1支生物指示物不灭菌,作为阳性对照组。 6.15.1.2 型式试验过程 按照6.11.2的要求,将4支生物指示物放在负载存放温度传感器的位置,选择合适的密封包装方式,确保在整个灭菌周期中包装是密封的。检查灭菌维持时间是否超过生物指示物规定的维持时间,否则调整灭菌时间,按照使用说明书的说明将负载放人灭菌器可用空间内,立即开始运行灭菌周期。灭菌过后,经过灭菌的生物指示物处于制造商规定的培养条件下,该生物指示物是失活的,而阳性对照的生物指示物则应保持活性状态。 按照6.11.2存放温度传感器的位置,将4支生物指示物放在负载中。 试验结果应符合5.15的要求。 6.15.2 A类空腔负载灭菌效果试验 6.15.2.1 负载 负载应符合E.5的要求。 使用符合GB18281.1同批号染菌载体的生物指示物2组,染菌载体的尺寸为36 mmX6 mmX0.7 mm,其中1组生物指示物不灭菌,作为阳性对照组。 6.15.2.2 型式试验过程 将过程挑战装置冷却到环境温度,并保证试验管内部是干燥的。 执行一次空载的灭菌周期。将染菌载体放在过程挑战装置内,将装置用布包装好。检查灭菌维持时间是否超过生物指示物规定的维持时间,否则调整灭菌时间,按照使用说明书的说明使用装载装置(如托盘)将负载放人灭菌器可用空间内,立即开始运行灭菌周期。灭菌过后,经过灭菌的生物指示物处于制造商规定的培养条件下,该生物指示物是失活的,而阳性对照的生物指示物则应保持活性状态。 试验结果应符合5.15的要求。 6.15.3 B类空腔负载灭菌效果试验 6.15.3.1 负载 负载应符合E.6 的要求。 使用符合GB 18281.1同批号染菌载体的生物指示物2组,染菌载体的尺寸为36 mmX6 mmX0.7 mm,其中1组生物指示物不灭菌,作为阳性对照组。 6.15.3.2 型式试验过程 将过程挑战装置冷却到环境温度,并保证试验管内部是干燥的。 每支试验圆管内放置一个生物指示物。在单端开口的试验圆管底部放置染菌载体。双端开口的试验圆管中间固定染菌载体。检查灭菌维持时间是否超过生物指示物规定的维持时间,否则调整灭菌时间,按照使用说明书的说明,使用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。灭菌过后,经过灭菌的生物指示物处于制造商规定的培养条件下,该生物指示物是失活的,而阳性对照的生物指示物则应保持活性状态。 试验结果应符合5.15的要求。 6.15.4 小量多孔渗透性负载灭菌效果试验 6.15.4.1 负载 负载应符合E.1.2(单层包装)或E.1.3(双层包装)的要求。 符合GB 18281.3要求的同批号生物指示物至少要有5支,其中1支生物指示物不灭菌,作为阳性对照组。 6.15.4.2 型式试验过程 按照6.11.5的试验方法,将4支生物指示物放在负载放置温度传感器的位置,选择合适的密封包装方式,确保在整个灭菌周期中包装是密封的。检查灭菌维持时间是否超过生物指示物规定的维持时间,否则调整灭菌时间,按照使用说明书的说明,用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。灭菌过后,经过灭菌的生物指示物处于制造商规定的培养条件下,该生物指示物是失活的,而阳性对照的生物指示物则应保持活性状态。 试验结果应符合5.15的要求。 6.15.5 满载多孔渗透性负载灭菌效果试验 6.15.5.1 负载 负载应符合E.1.6(单层包装)或E.1.7(双层包装)的要求。 符合GB 18281.3要求的同批号生物指示物至少要有5支,其中1支生物指示物不灭菌,作为阳性对照组。 6.15.5.2 型式试验过程 按照6.11.6的试验方法,将4支生物指示物放在负载放置温度传感器的位置,选择合适的密封包装方式,确保在整个灭菌周期中包装是密封的。检查灭菌维持时间是否超过生物指示物规定的维持时间,否则调整灭菌时间。按照使用说明书的说明,用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。灭菌过后,经过灭菌的生物指示物处于制造商规定的培养条件下,该生物指示物是失活的,而阳性对照的生物指示物则应保持活性状态。 试验结果应符合5.15的要求。 6.15.6 小量多孔渗透性混合物灭菌效果试验 6.15.6.1 负载 负载应符合E.1.4(单层包装)或E.1.5(双层包装)的要求。 符合GB 18281.3要求的同批号生物指示物至少要有5支,其中1支生物指示物不灭菌,作为阳性对照组。 6.15.6.2 型式试验过程 按照 6.11.7的试验方法,将4支生物指示物放在负载放置温度传感器的位置,选择合适的密封包装方式,确保在整个灭菌周期中包装是密封的。检查灭菌维持时间是否超过生物指示物规定的维持时间,否则调整灭菌时间。按照使用说明书的说明,用装载装置(如托盘)将负载放入灭菌器可用空间内,立即开始运行灭菌周期。灭菌过后,经过灭菌的生物指示物处于制造商规定的培养条件下,该生物指示物是失活的,而阳性对照的生物指示物则应保持活性状态。 试验结果应符合5.15的要求。 6.16 电气安全试验 电气安全按GB 4793.1和GB 4793.4规定的方法进行,应符合5.16的要求。 6.17 电磁兼容性 电磁兼容性按GB/T 18268.1规定的方法进行。 6.18 环境试验 灭菌器环境试验按制造商规定的方法进行,应符合5.18的要求, 7 检验规则 7.1 概述 7.1.1 对于特殊的灭菌要求和/或特定的器械,一些测试或测试物在理论上不一定合适,因此应选择其他检验过程和/或规定的检验装置(如PCD装置)以证明: ——符合5.11.1.5.11.2.5.11.3的要求,或 ——当不能满足上述要求时,达到10⁻⁶的无菌保证水平,测试应符合GB/T 19974规定。 7.1.2 如果有7.1.1的要求,应在使用说明书或预购文件中提供如下信息: ——不适用标准检验要求的基本原因; ——灭菌器在相应周期中适用性的证明; ——如果适用的话,提供PCD的详细说明,以便第三方机构能重复该试验; ——规定项目的型式试验结果。 注:提供给用户的信息见附录G。 7.2 型式试验 7.2.1 对于每个(可选用的)灭菌器类型,表3列出了灭菌周期类型对应的试验项目。根据本文件的要求可抽取一台或多台灭菌器作为检验样机进行型式试验,型式试验还包括制造商声明的用于特定附加的检验项目。 7.2.2 有下列情况之一,应进行型式试验: a) 新产品投产时; b) 间隔一年以上再投产时; c) 设计、工艺或材料重大改变时; d) 出厂检验结果与上次型式试验有较大差异时; e) 国家质量监督机构提出监督抽查要求时。 注:灭菌器电磁兼容性试验在新产品投产时进行。 7.2.3 下列情况为同一种类灭菌器,不需要单独进行型式试验: a) 在相同结构情况下,配备相同数量的门; b) 所有的系统连接都从同一方向进入灭菌室; c) 在同样的控制系统中,所有传感器都装在同一位置和同一方向上; d) 采用相同的灭菌周期。 7.2.4 下列变化不构成新的种类,不需要单独进行型式试验: a) 灭菌室形状相似,尺寸误差不超过30%; b) 任何设计的改变或零部件供应商的变化,包括灭菌室的装置,只要提供证明文件,证实其变化不会影响性能上的改变; c) 灭菌温度相同,灭菌排除空气阶段相同,仅是灭菌周期内灭菌时间改变(见5.11.2.2)。 注:灭菌温度的改变可能影响空气去除阶段。 7.2.5 当灭菌器增加或改变型式试验项目时,只需要对增加或改变的项目进行型式试验。 7.2.6 型式试验从出厂检验合格品中抽取样机。 7.2.7 只有所有的试验项目都合格,型式试验才合格,否则认为型式试验不合格。 7.3 检验项目 表3列出了不同灭菌周期类型的型式试验的试验项目,不同的试验基本原理见附录H。      附录 C (资料性) 过程评估系统 C.1 通常蒸汽灭菌器的过程评估是解释说明物理参数如压力、温度、时间的记录。一个经过良好培训的操作者能够评估灭菌过程,确定负载是否被灭菌和能否被使用。灭菌器的操作者通常不能够解释灭菌周期记录的物理参数。 C.2 灭菌器记录仪的应用应考虑操作者是否能够按预期那样作出解释说明或是否需要复印件。作为选择,图表记录仪与过程评估系统是可以考虑的。这个系统监测变化参数对于确保灭菌和指示操作者是否接受灭菌周期是非常重要的。 C.3 过程评估系统应回答以下基本问题作为操作者判断记录的依据: ——在第一个真空和以后的脉动中压力是否足够低? ——到达此压力的时间是否在限定值内? ——在第一个蒸汽脉动和以后的脉动中压力是否足够高? ——到达此压力的时间是否在限定值内? ——在维持时间内压力是否在限定值内? ——到达此压力的时间是否在限定值内? ——在维持时间范围内温度是否在限定值内? ——包括温度指示仪表的温度,在维持时间内是否在限定值内? ——维持时间是否足够长? ——干燥压力是否足够低? ——干燥时间是否足够长? 上述提出的问题,制造商应根据5.5.3.1和8.2.1提供的信息一致。如果任何一个问题回答为“否”,灭菌过程将显示错误,负载被认为没有灭菌。 附录 D (规范性) 检验和试验设备 D.1 概述 检验和试验设备应能获得准确的检验和试验记录数据,保存分析结果。确保检验和试验设备满足本文件的检验要求,减少检验过程的失误。 D.2 温度传感器 D.2.1 温度传感器用于测量本文件描述的规定固定位置的温度。 注:所有温度传感器在测量时性能应相同。 D.2.2 当把所有温度传感器插人到灭菌温度范围内的温度源内,温度源波动范围不大于±0.1 ℃,温度传感器之间所测温度误差不大于0.5℃。 注:温度传感器可以是A级铂电阻也可以是1级误差的热电偶。 D.2.3 温度传感器任何部分和灭菌室内的连线的接触面积不大于3.2 mm²。 注:这是为了避免温度传感器对灭菌过程或燕汽渗透产生重大影响。 D.2.4 温度传感器的精度不应受到连线或放置的环境影响,如压力、蒸汽或真空。 D.2.5 当测试水温时,温度传感器响应时间t<1s。 D.3 温度记录仪 D.3.1 温度记录仪是与温度传感器配合使用记录本文件规定的固定位置的检测温度。它也能够检测灭菌器上安装的温度仪表是否适合灭菌器。 D.3.2 如果使用一个以上的仪表,应提供方法使仪表的同步时间在1s的精度范围内。 D.3.3 模拟温度记录仪的温度范围至少为50℃~150℃。最小的可见刻度不大于1℃,刻度间最小的宽度为1mm,图表走纸速度不低于15mm/min。分度值不大于0.5℃。 D.3.4 数字式温度记录仪在50℃~150℃范围内,记录精度至少为0.1℃. D.3.5 在周围环境为(20士3)℃的条件下,温度测量系统的误差(不包括温度传感器)应小于士0.25%。相对于环境变化的误差应不大于0.04 ℃/℃。 D.3.6 温度记录仪应经过校准,校准应根据制造商校准文件的说明进行。校准应包含灭菌温度范围内的温度点。 D.3.7 温度测量系统应经过独立的温度参考源验证,温度参考源应包括灭菌温度范围内的温度点。 D.3.8 温度参考源应符合下列要求: ——它包含一个参考标准温度计,温度计应经过校准,温度范围在100℃~140℃之间,最小可见刻度不大于0.2℃; ——它包含一个恒温源,容器尺寸能够容纳如D.2所述的温度传感器,恒温源各点之间最高温度差不大于0.2℃,在100℃~140℃之间控制温度的精度至少为士0.1℃。 D.4 压力测量和记录装置 D.4.1 压力测量与记录装置是与压力传感器配合使用,在试验灭菌周期中用来测量灭菌室内压力,它也可用来检测安装在灭菌器上的压力测量仪表是否适合灭菌器。 D.4.2 压力测量与记录装置记录压力传感器检测的压力。每个通道的采样速率应至少为1次/s。装置可以与温度记录仪一体化,作为附加通道检验压力。 D.4.3 模拟式压力记录装置的数值范围为0kPa~400kPa。最小的可见刻度不大于4kPa,刻度最小距离1mm,图表速度不大于15mm/min。分度值不大于2kPa。 D.4.4 数字式压力记录装置在0kPa~400kPa范围内,记录精度至少为1kPa。 D.4.5 在应用过程中,测量环境为(20±3)℃条件下,从0 kPa~400kPa范围内显示,测量或记录的误差不大于±2 kPa。 D.4.6 在压力传感器使用的温度环境内,测量系统的温度系数不大于0.01%/℃。 D.4.7 相对环境温度变化的测量误差不大于0.02%/℃。 D.4.8 压力测量装置和连接管道的固有频率不大于10Hz,压力上升的时间常数(0~63%)不大于0.04 s。 D.4.9 压力记录装置应进行校准,校准应包括比任何灭菌周期的空气去除阶段的最小压力低20%和比任何灭菌周期的最大压力高10%。 D.5 空气泄漏检测的试验设备 D.5.1 绝对压力指示器 空气泄漏试验的绝对压力指示器应为: a) 数字式或模拟式; b) 压力单位为kPa; c) 数值范围为0 kPa~16 kPa; d) 在4 kPa~20kPa内,精度至少为±2kPa; e) 在4 kPa~20kPa内,线性度不大于1%; f) 模拟式指示器的分刻度不大于0.4kPa,刻度显示偏移不大于1mm/0.1 kPa; g) 数字指示器的分辨力为0.1kPa。 D.5.2 确认环境大气压力的绝对压力指示器 确认环境大气压力的绝对压力指示器应为: a) 数字式或模拟式; b) 压力单位为kPa; c) 数值范围为80 kPa~105 kPa; d) 在 95 kPa~105kPa范围内,精度至少为1%; e) 模拟式指示器的分刻度不大于0.4kPa,刻度显示不大于0.1kPa/mm; f) 数字指示器的分辨力为0.1kPa。 D.5.3 秒表 空气泄漏测量使用的秒表应在15min内误差不大于±0.5s。 D.6 负载干燥度试验天平 用于试验负载干燥度的天平能够称量检测物的质量,其精度至少为0.1g。 附录 E (规范性) 灭菌负载 E.1 多孔渗透性负载 E.1.1 概述 多孔渗透性负载符合如下要求: a) 由漂白过的棉布组成,尺寸约450mmX300mm,经线为(30±6)支纱/cm,纬线为(27±5)支纱/cm,每块单位面积质量约180g/m² ; b) 新的或脏的都要经过洗涤; c) 不应使用织物添加剂和染料; d) 通风干燥; e) 在20℃~30℃之间,相对湿度为40%一60%存放至少1h。 注1:试验包准备好1h后未使用,应放在符合上述条件的工作间内,否则不能使用。 注2:织物洗涤剂和染料会影响织物的特性,并含有挥发性物质,这些挥发性物质会使灭菌室中非凝性气体的含量增加。 E.1.2 小量多孔渗透性负载,单层包装 E.1.2.1 概述 小量多孔渗透性负载代表小批量的棉布负载,能在灭菌器内处理和由E.1.1规定的若干棉布组成。片数由试验包的体积和尺寸决定。除了E.1.2.2或E.1.2.3规定情况外,要求的试验包填满灭菌器可用空间的(20±5)%。棉布可包装为平行六面体形状,接近于可用空间大小。小量多孔渗透性负载采用单层包装,该包装形式由灭菌器制造商推荐并用于灭菌器试验,包装材料的选用见YY/T 0698。 E.1.2.2 标准试验包 E.1.2.2.1 如果灭菌器可用空间为: ——体积超过10L,和 ——直径至少18 cm; 一一装载装置不阻碍试验包的装人。 应使用E.1.2.2.2和E.1.2.2.3标准试验包。 E.1.2.2.2 标准试验包用于检测过程参数的设置保证蒸汽快速均匀渗透包装。它本身用于小量多孔渗透性负载试验,负载干燥度试验。可用棉布和其他可用材料来组成满负载。 E.1.2.2.3 标准试验包由棉布组成,每一片都应漂白,尺寸约为450mm300 mm。经线为(30±6)支纱/cm,纬线为(27士5)支纱/cm。单位面积质量为(185±5)g/m² 。 E.1.2.2.4 新的或旧的棉布都应洗涤,并且不能加入织物添加剂。 E.1.2.2.5 棉布应先干燥然后在温度20℃~30℃,相对湿度40%~60%之间环境下放置至少1h。 E.1.2.2.6 通风以后,棉布应折叠为尺寸110 mmX150mm,并堆成高度120mm的包装。通过手工压实,再用类似材质包布包好,使用宽度不超过19mm包装带密封。整个包装质量约(900±30)g。 注1:在包装时,棉布的折叠应交替进行堆叠,以确保堆叠均匀。 注2:如包装在制备后一小时内未使用,则可将包装储存至需要时使用,但环境条件须维持在上述规定的范围内。 注3:使用后棉布会被压缩。当棉布按E1.2.2.6要求包装起来后的重量超过1000g时,这些棉布应不能再重复使用。 E.1.3 小量多孔渗透性负载,双层包装 E.1.3.1 小量多孔渗透性负载代表小量棉布负载,能在灭菌器内处理,由E.1.1所述的多片棉布组成。棉布的片数由试验包基本体积和尺寸决定。除了E.1.3.2规定情况外,要求的试验包填满灭菌器可用空间的(20±5)%。棉布可包装为平行六面体形状,接近于可用空间的允许大小。采用双层包装形式由灭菌器制造商推荐并用于灭菌器试验,包装材料的选用见YY/T 0698。 E.1.3.2 若灭菌器的可用空间为: ——体积超过10L,和 ——直径至少18cm; 一一装载装置不阻碍试验包的装入。 应使用符合E.1.2.2.2、E.1.2.2.3标准试验包。 E.1.4 小量多孔渗透性混合物,单层包装 小量多孔渗透性混合物由多种物品组成,总体积小于0.5L或5%的灭菌器可用空间,取决于较小的容积数值。每个单独的物品密度不超过400kg/m。测试负载由E.1.1所述的棉布组成,多孔渗透性混合物装入灭菌器制造商推荐的单层包装,包装材料的选用见YY/T 0698. E.1.5 小量多孔渗透性混合物,双层包装 小量多孔渗透性混合物由多种物品组成,总体积小于0.5L或5%的灭菌器可用空间,取决于较小的容积数值,每个单独的物品密度不超过400kg/m。测试负载由E.1.1所述的棉布组成,多孔渗透性混合物装人灭菌器制造商推荐的双层包装,包装材料的选用见YY/T 0698. E.1.6 满载多孔渗透性负载,单层包装 符合E.1.2定义的试验包,试验包由灭菌器制造商推荐。对于剩余空间仍旧用同样的测试负载填充。若不合适,用单独的棉布填满(90士10)%的可用空间。 E.1.7 满载多孔渗透性负载,双层包装 符合E.1.3定义的试验包,试验包为双层包装,对于剩余空间仍旧用同样的测试负载填充。若不合适,用单独的棉布填满(90士10)%的可用空间。 E.2 未包装的实心负载 实心负载由金属螺钉组成,金属螺钉应为: ——奥氏体不锈钢; ——六角螺钉M12X100; ——清洁无油污,使用前干燥。 使用的螺钉数量相当于能处理的未包装实心器械的最大重量,由灭菌器制造商规定。 E.3 实心负载,单层包装 实心负载由E.2定义的金属螺钉组成。 测试负载的总量应为灭菌器制造商规定的最大负载量。螺钉应分为几组,每组应为灭菌器制造商要求推荐的单层包装形式,包装材料的选用见YY/T0698。每组包装量应为灭菌器制造商推荐的最大的单位数量。 E.4 实心负载,双层包装 测试负载的总量应为灭菌器制造商规定的最大负载量。螺钉应分为几组,每组应为灭菌器制造商推荐的双层包装形式,包装材料的选用见YY/T0698。每组包装量应为灭菌器制造商推荐的最大的单位数量。 E.5 A类空腔负载的过程挑战装置(PCD)和化学指示物 E.5.1 A类空腔负载的过程挑战装置由管盖、连接器、密封舱、软管组成,如图E.1所示。化学指示物应符合GB 18282.1的要求,制造商提供化学指示物的试验方法。 E.5.2 过程挑战装置符合如下要求: ——材料:聚四氟乙烯(PTFE); ——软管厚度:(0.5士0.025)mm; ——管内直径;(2.0±0.1)mm; ——管长度:(1 500士15)mm; 一一密封舱质量:(10.0士0.1)g; ——自由密封舱容积:(6±1)%装置总内部容积减去密封舱容积。 注:可使用其他证实等同性的材料。当使用其他材料时,壁厚与密封舱重量可相应改变。  E.6 B类空腔负载的过程挑战装置PCD和化学指示物 E.6.1 B类空腔负载应由4个高密度聚四氟乙烯(PTFE)的硬性塑料圆柱试验管组成,它能够放置热电偶或化学指示物而且应有以下尺寸: a) 单端开口: 内部直径:5mm; 外部直径:9mm; 内部深度:27.5mm; 外部长度:33 mm; 指示器尺寸:27.5 mmX6 mmX0.7 mm。 b) 双端开口: 内部直径:5mm; 外部直径:9mm; 外部长度:55 mm; 指示器尺寸:55 mmX6 mmX0.7 mm。 c) 单端开口: 内部直径:10mm; 外部直径:14mm; 内部深度:55 mm; 外部长度:60 mm; 指示器尺寸:55 mmX6 mmX0.7 mm。 d) 双端开口: 内部直径:10mm; 外部直径:14 mm; 外部长度:110mm; 指示器尺寸:110 mmX6 mmX0.7 mm。 上述圆管应单独包装而且包装形式由灭菌器制造商确定,包装材料的选用见YY/T 0698。 E.6.2 试验中使用的化学指示物涂敷在不吸收指示物的载体上,化学指示物应符合GB 18282.1要求,制造商提供化学指示物的试验方法。 附录 F (资料性) 装载装置 F.1 灭菌室应配备装载装置,该装置应能存放灭菌物品,帮助灭菌物品进出灭菌室。 F.2 装载装置应外形端正,表面光滑,不应有划伤、毛刺等缺陷。 F.3 装载装置包括支架和托盘,每个托盘底部应有孔。如果有盖子,每个盖子都应有孔,每个托盘在灭菌室内抽出一半时应能够支撑。 F.4 每个托盘应移动自由,不应有积水残留,低面与支撑面之间应不小于5mm。 F.5 每个托盘的打孔面积应不少于被打孔整个表面的10%。打孔应均匀,而且每个孔不小于20mm²。 F.6 托盘应设计为当灭菌物品放置在灭菌室时,不能阻塞蒸汽穿透。 附录 G (资料性) 提供给用户的信息 G.1 预购信息 下列信息可以提供给准备购买人员: a) 参照本文件,是否有符合标准声明。 b) 对于可选的灭菌周期,制造商要根据本文件的规定确认检查事项和进行相关灭菌周期的型式试验,结果要以表格形式列出通过或失败(见表G.1)。 c) 质量信息要求。 d) 安装信息包括: ——灭菌器的整体尺寸; ——灭菌器的毛重量; ——当水箱中加满水和灭菌室中装满负载时的支撑面承受的重量(N/m²); ——当水箱中加满水和灭菌室与夹套中装满水进行水压实验时的支撑面承受的重量(N/m²),(如果此试验在压力容器规范上有要求); ——安装净空间的要求; ——门完全打开的净空间要求。 e) 供电类型,直流或交流,单相或多相电压,功率(或电流)和频率。 f) 对于外接蒸汽,若适用: ——最高和最低供汽压力; ——最大流量和使用流速。 g) 灭菌器产生蒸汽的用水: ——最高和最低压力; ——最低压力条件下的流速; ——最高水温; ——蒸汽消耗量最高的灭菌周期的用水量。 h) 对于压缩空气,若适用: ——最高和最低气源压力; 一一最低压力条件下的流量; ——质量要求/信息。 i) 排放水的最大流速和温度以及它的最高温度。 j) 环境温度为(23±3)℃条件下,选择热量辐射最高程序,灭菌器持续运行1h,对周围空气辐射热量的总值,以焦耳为单位,若必要时。 k) 提供周围环境如温度,海拔高度,压力和湿度的允许范围,若适用。 l) 制造商推荐的程序用水的水质。 m) 可用空间的尺寸(见5.2.2)。 G.2 提供给用户的文档和使用说明样表 表G.1适用于根据本文件提供5个不同过程周期的灭菌器。一个为满载多孔渗透性负载且确认为符合标准的B类周期,另一个为未包装实心器械且确认为N类周期,第三个周期确认为S类周期,第四个是能够使空腔负载干燥但不能够充分干燥多孔渗透性材料或包装物品的周期,第五个是具有使小量多孔渗透性混合物干燥的周期,能够干燥包装物和文档中确认的特殊规定的灭菌物品。  附录 H (资料性) 试验基本原理 H.1 空气泄漏试验 空气泄漏试验主要用于证明在真空阶段灭菌室的空气泄漏量,该泄漏量不应超过抑制蒸汽渗透到灭菌负载的水平和在干燥阶段不应引起灭菌负载再次污染。 H.2 灭菌室压力动态试验 灭菌室压力动态试验主要用于证明灭菌周期中灭菌室压力的改变不应超过引起包装材料破坏的水平。还应综合考虑价格和适用的包装材料,并能有效完成灭菌周期。 H.3 空载试验 空载试验是用于证明灭菌器性能不受负载影响。允许通过实际的温度和压力值来验证预期的设定值。 H.4 小量多孔渗透性负载试验 小量多孔渗透性负载试验用于证明蒸汽能够快速均匀地渗透到规定的试验包中,达到预定的控制水平,能够获得其要求的灭菌条件。 H.5 满载多孔渗透性负载试验 满载多孔渗透性负载试验用于证明,当达到预定的控制水平时,符合本文件的最大密度条件下多孔渗透性负载材料,能够获得其要求的灭菌条件。 H.6 实心负载试验 实心负载试验用于证明达到预定的控制水平,即符合本文件的灭菌器设计处理的最多数量实心器械组成的负载,能够获得其要求的灭菌条件。 H.7 小量多孔渗透性混合物试验 小量多孔渗透性混合物试验用于证明当达到预定的控制水平时,符合本文件的小量多孔渗透性混合物,能够获得其要求的灭菌条件。 H.8 A类空腔负载试验 A类空腔负载试验用于证明当达到预定的控制水平时,符合本文件用于确认A类空腔负载的过程挑战装置,能够获得其要求的灭菌条件。 H.9 B类空腔负载试验 B类空腔负载试验用于证明当达到预定的控制水平时,符合本文件用于确认B类空腔负载的过程挑战装置,能够获得其要求的灭菌条件。 H.10 实心负载干燥度试验 实心负载干燥度试验使用参考负载灭菌来证明常规产品负载在灭菌周期后不会引起潮湿问题。 H.11 多孔渗透性负载干燥度试验 多孔渗透性负载干燥度试验用于证明在没有附加干燥条件下,灭菌周期不会导致多孔渗透性负载湿度的增加,影响产品质量。 H.12 小量多孔渗透性负载的灭菌效果试验 小量多孔渗透性负载的灭菌效果试验确认当控制在预定的水平时,已证明通过试验的小量多孔渗透性负载,经过灭菌周期后,放在试验负载中的生物指示物不可能复活。 H.13 满载多孔渗透性负载的灭菌效果试验 满载多孔渗透性负载的灭菌效果试验确认当控制在预定的水平时,已证明通过试验的满载多孔渗透性负载,经过灭菌周期后,放在试验负载中的生物指示物不可能复活。 H.14 小量多孔渗透性混合物的灭菌效果试验 小量多孔渗透性混合物的灭菌效果试验确认当控制在预定的水平时,已证明通过试验的小量多孔渗透性混合物,经过灭菌周期后,放在试验负载中的生物指示物不可能复活。 —————————————————— 为人类感控事业而奋斗——明誉医疗 推荐文章 |

|